Übergangsmetall und Legierungsstoff im Portrait

Die Eigenschaften eines simplen Kohlenstoffstahls sind für viele Anwendungen ausreichend. Allerdings lassen sich entsprechende Basis-Legierungen nicht nur mit Hinblick auf ihre Korrosionsbeständigkeit verbessern, sondern ebenso in Bezug auf weitere Eigenschaften. Molybdän ist in diesem Zusammenhang eines derjenigen Legierungselemente, die einen Stahl für „extreme Anforderungen“ entstehen lässt.

Molybdän: Die grundlegenden Fakten

Eisen (Ordnungszahl 26) und weitere seiner Legierungselemente befinden sich auf der Periodentafel in enger Nachbarschaft. Molybdän gehört hierbei als eines der vielen Übergangsmetalle zur sogenannten Chromgruppe. Zu dieser Gruppe zählen Chrom, Molybdän, Wolfram sowie das nur künstlich herstellbare Seaborgium – alles Metalle mit sehr ähnlichen chemischen Eigenschaften.

| Molybdän | |

|---|---|

| Name, Symbol, Ordnungszahl | Molybdän / Mo / 224 |

| Elementkategorie | Übergangsmetalle |

| Aussehen | Grau metallisch |

| Masseanteil an der Erdhülle | 0,0014 % |

| Aggregatzustand | fest |

| Kristallstruktur | kubisch raumzentriert |

| Atommasse | 95,95 u |

| Härte nach Mohs | 5,5 |

| Schmelzpunkt | 2.623 °C |

| Siedepunkt | 4.612 °C |

Bei Molybdän gibt es zudem einen gewissen Unterschied zwischen dem deutschen und dem internationalen (englischen) Begriff – Molybdän bzw. Molybdenum. Der Name gibt allerdings bereits einen wichtigen Hinweis auf die Herkunft des Metalls. Im Altgriechischen steht Mólybdos für Blei – womit die Geschichte des Molybdäns, wie so oft in der Metallurgie (siehe beispielsweise Nickel) auf Verwechslungen und Unkenntnis von Unterschieden beruht.

In der Erdkruste tritt Molybdän mehrheitlich als Sulfidverbindung auf – bekannt als Molybdänit, Molybdänglanz oder Wasserblei. Aufgrund der optischen Eigenschaften dieser Verbindungen wurde es von Bergleuten bis weit in die Neuzeit mit Balenit (Bleiglanz) oder gediegenem Kohlenstoff (Graphit) verwechselt. Damit wäre die Herkunft des Namens geklärt – erst 1754 konnte der schwedische Chemiker Bengt Andersson Qvist nachweisen, dass in Molybdän kein Blei enthalten war.

Es dauerte jedoch noch bis 1778, bevor der deutsche Chemiker Carl Wilhelm Scheele nicht nur die Eigenständigkeit von Molybdänglanz erkannte, sondern unter Zuhilfenahme von Salpetersäure Molybdän(VI)-oxid herstellen konnte. Basierend auf dieser Vorarbeit konnte sein schwedischer Kollege Peter Jacob Hjel im Jahr 1781 dieses Oxid durch eine Reduktion erstmalig zu reinem Molybdän umwandeln.

Molybdän: Vorkommen und Herkunft

An der Erdhülle (= bis 16 km Tiefe) hat Molybdän in allen natürlich vorkommenden Formen einen Masseanteil von lediglich 0,0014 Prozent – damit steht es an 39. Stelle.

Eine gediegene, also chemisch reine Form, existiert dabei praktisch nicht. Lediglich bei einer einstelligen Zahl von Funden konnte derart elementares Molybdän überhaupt nachgewiesen werden – jedoch nur einmal davon auf der Erde (auf der Kamtschatka-Halbinsel). Die drei anderen Fundorte liegen auf dem Mond.

Ungleich häufiger findet sich Molybdän auf der Erde in Form von Verbindungen. Von größter Bedeutung dabei sind die beiden Molybdän-Mineralien

- Molybdänit, MoS2 bzw. Molybdän(IV)-sulfid und

- Molybdäntrioxid, MoO3 bzw. Molybdän(VI)-oxid.

Eine geringere Rolle spielen Wulfenit (PbMo4) sowie Powellit (CaMo4). Allerdings: Von der gesamten industriell hergestellten, beziehungsweise verwendeten Molybdän-Menge stammt nur ein knappes Drittel aus diesen Quellen. Der größte Teil des Molybdäns fällt als Nebenprodukt bei der Herstellung von Kupfer an.

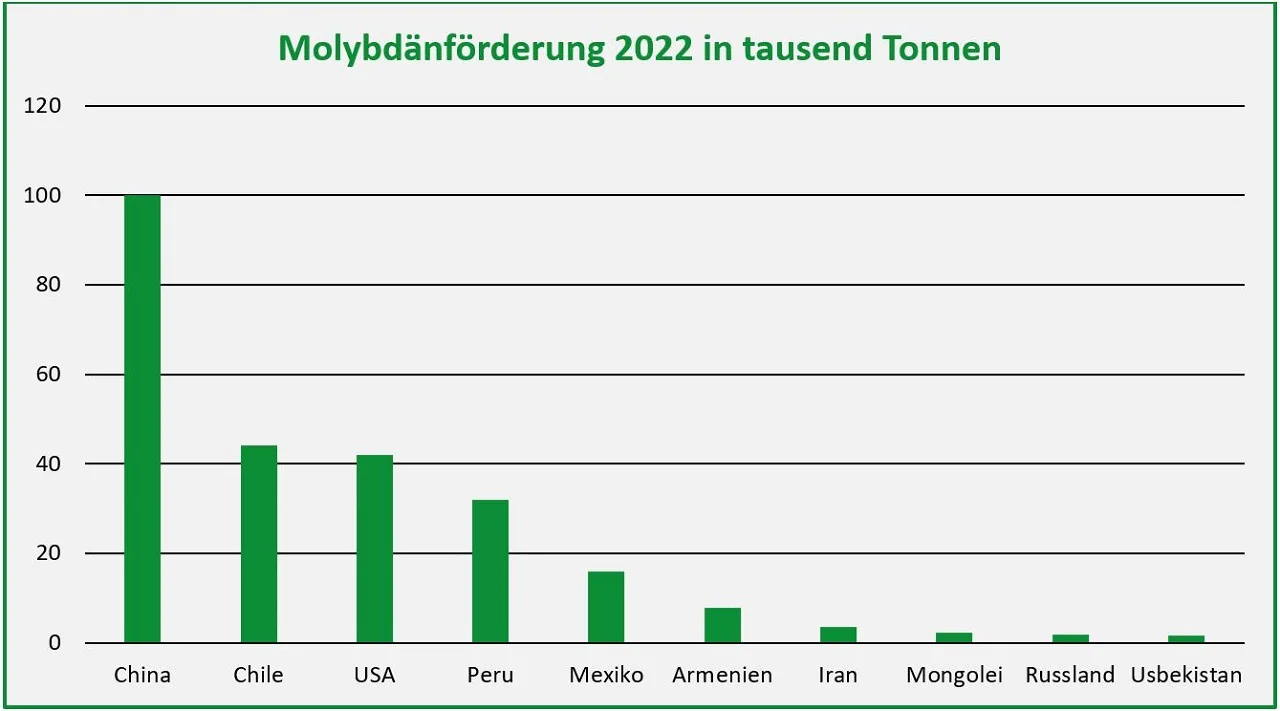

Weitere Mengen entfallen auf Kanada und Südkorea. Diese bewegen sich jedoch nur im Bereich einiger hundert Tonnen jährlich.

Molybdän: Extraktions- und Herstellungsmethoden

Egal, in welcher Form das Molybdän gefördert oder als Kupfer-Nebenprodukt gewonnen wird, es ist so für die Industrie vielfach nicht brauchbar. Wenn reines Molybdän benötigt wird, dann erfolgt dessen Herstellung fast ausschließlich durch eine Umwandlung der Vorprodukte zu Ammoniumheptamolybdat ((NH4)6Mo7O24).

Diese kristalline Struktur wird durch Erhitzen in einer sauerstoffhaltigen Umgebung zu chemisch reinem Molybdäntrioxid umgewandelt. Unter Hinzugabe von Wasserstoff entsteht in einem zweistufigen Verfahren ein Pulver aus elementarem Molybdän. Abschließend wird dieses Pulver in eine Hochofenpresse überführt. Unter den hohen Temperaturen von elektrischen Lichtbögen und enormem Druck wird das Pulver aufgeschmolzen und dann zu Blöcken aus reinem Molybdän verpresst.

Molybdän in der Metallherstellung

Nachdem im ausgehenden 18. Jahrhundert das Vorhandensein eines eigenständigen Elements namens Molybdän erkannt worden war, geschah zunächst über fast hundert Jahre hinweg – gar nichts. Der Grund dafür liegt in den Eigenschaften von Molybdän:

- Das Material ist generell eher selten.

- Die (industriellen) Möglichkeiten, um reines Molybdän zu erhalten, steckten damals noch in den Anfängen, sodass die Herstellung nur unter Laborbedingungen erfolgen konnte.

- Wird Molybdän auch nur mit geringsten Mengen von Sauerstoff oder Stickstoff verunreinigt, wird das Metall extrem spröde.

Wie so häufig in der Werkstoffgeschichte, waren Neuentwicklungen im militärischen Bereich der Startpunkt für einen anderen Umgang mit dem Metall. Ende des 19. Jahrhunderts begann auf dem europäischen Kontinent ein massives Wettrüsten, vor allem zwischen Frankreich und dem Deutschen Reich.

Dabei spielte der französische Stahlkonzern Schneider et Cie eine wichtige Rolle. Beauftragt damit, Panzerplatten unter anderem für die damals aufkommenden ersten Panzerschiffe zu fertigen, experimentierte das Unternehmen neben anderen Elementen mit Molybdän als Legierungsstoff.

Dabei spielte der französische Stahlkonzern Schneider et Cie eine wichtige Rolle. Beauftragt damit, Panzerplatten unter anderem für die damals aufkommenden ersten Panzerschiffe zu fertigen, experimentierte das Unternehmen neben anderen Elementen mit Molybdän als Legierungsstoff.

Die französischen Metallurgen erkannten rasch die Möglichkeit, durch die Verwendung des Elements einen äußerst harten Stahl erzeugen zu können. Allerdings war die Metallurgie zum damaligen Zeitpunkt noch nicht weit genug, um das Material in hinreichender und vor allem gleichmäßiger Güte fertigen zu können. Molybdän blieb deshalb zwar vielversprechend, jedoch dauerte es noch bis in die ersten Jahre des 20. Jahrhunderts, bis es erfolgreich genutzt werden konnte.

Eine wichtige Rolle hierbei spielte ein Patent des US-Physikers William D. Coolidge. Er entwickelte ein Verfahren, um im Vakuum oder in einer Umgebung inerter Gase zähes Molybdän herzustellen – unter anderem für Glühlampen.

Der Ausbruch des Ersten Weltkrieges (1914 bis 1918) machte Molybdänstähle endgültig erfolgreich. Denn schnell waren aufgrund des enormen Kriegsmittelverbrauchs die Wolframquellen erschöpft. Sie waren zuvor ein bedeutendes Legierungselement für Schnellarbeitsstähle, aus denen eine erhebliche Anzahl aller Rüstungsgüter hergestellt wurde. Alternative Ansätze mit Mangan-Stahllegierungen lieferten nicht die gewünschte Qualität und (bei Panzerungen) Beschussfestigkeit.

Die Molybdänstähle konnten nicht nur durch ihre hohe Korrosionsbeständigkeit, Zugfestigkeit und Hitzefestigkeit beeindrucken, sondern bei vergleichbarer Leistungsfähigkeit deutlich dünner sein. Daraus gefertigte Produkte wurden daher entweder leichter oder konnten bei gleichbleibendem Gewicht deutlich resistenter sein.

Mit Molybdän legierter Stahl punktet mit verschiedenen physikalischen Vorteilen:

- Molybdän kann extreme Temperaturen und hohen Druck aushalten, ohne sich merklich auszudehnen oder weicher zu werden. So kann eine entsprechende Stahllegierung etwa für Hochöfen und andere hochbelastete Bauteile eingesetzt werden. Da bei anderen Stählen die Fließgrenze deutlich geringer ist, werden sie rascher plastisch verformt oder penetriert. Anders formuliert: Molybdänstahl ist, bei ansonsten gleicher Wärmebehandlung, deutlich härter und zäher. Bis heute ist Molybdän daher trotz aller metallurgischen Weiterentwicklungen ein elementarer Bestandteil sämtlicher Panzerstähle.

- Bereits recht geringe prozentuale Anteile von Molybdän in Stahl können eine besonders hohe Korrosionsbeständigkeit zur Folge haben. Diese geht teilweise weit über die Resistenz anderer Legierungselemente hinaus – ohne negative Auswirkungen auf andere positiven Stahleigenschaften.

- Aufgrund seiner chemischen Eigenschaften sind mit Molybdän legierte Stähle sehr resistent gegen nichtoxidierende Säuren. Sie sind deshalb unter anderem ideal für die Herstellung von Behältnissen für Flusssäure.

- Da der Schmelzpunkt des Elements so hoch liegt, kann es abseits von Legierungen als besonders hitzefeste und/oder Impakt-resistente Oberflächenvergütung anderer Metalle eingesetzt werden.

Tatsächlich geht die Bedeutung von Molybdän für die Herstellung von hochwertigsten Hochleistungsmetallen so weit, dass erst ihre Entwicklung einige technische Anwendungen ermöglichte.

Ein Beispiel von vielen: Eine Superlegierung aus Molybdän, Titan und Zirkonium ergibt eines der wenigen derzeit bekannten Metalle, das hinreichend korrosionsresistent ist, um in sogenannten Flüssigsalzreaktoren verwendet zu werden. Diese spezielle Art von Kernreaktoren setzt auf geschmolzenes Salz als Kühlmedium und Wärmeüberträger – mit Temperaturen von über 1.300°C. Unter diesen Bedingungen ist das verflüssigte Salz extrem aggressiv. Bei Tests über tausend Stunden liegt die Korrosion besagter Legierung dennoch fast unter der Messbarkeitsgrenze.

Insgesamt, so wird geschätzt, werden rund 85 Prozent von allem weltweit eingesetzten Molybdän ausschließlich für die Herstellung von Legierungen herangezogen.

Chromoly: Die Legierungsfamilie für strukturelle Anwendungen

Unter allen Eisen- und Nichteisenmetallen existieren mehrere Dutzend unterschiedliche Legierungen mit Molybdän. Eine besondere Rolle spielt hier jene Legierungsgruppe, die als sogenannte 41xx Stähle bekannt ist – und vielen anderen unter dem Namen Chromoly, Cro-Moly, CrMo oder unter ähnlichen Abkürzungen.

Die Begriffe verraten es bereits: Hier spielen Molybdän und Chrom eine elementare Rolle. Hauptsächlich existieren die unterschiedlichen Legierungen der 41xx-Gruppe zur Herstellung von Stahlprodukten, die ein hervorragendes Verhältnis von Belastbarkeit zu Gewicht aufweisen. Zudem zeichnen sie sich durch eine überragende Zähigkeit und Härte gegenüber klassischeren Legierungen aus. Allerdings sind die Anteile beider Elemente in den Stählen zu gering, um eine signifikante Korrosionsresistenz hervorzurufen.

Von hoher Bedeutung sind Chromoly-Stähle für die Herstellung von lasttragenden Röhren, etwa beim Bau von Fahrradrahmen. Ebenso bestehen viele Überrollbügel oder Druckgasflaschen aus einer solchen Legierung. Daneben werden sehr viele Metallrohre im Flugzeugbau aus Chromoly gefertigt. Nicht zuletzt werden einige Werkzeuge aus Chrom-Molybdän hergestellt. Insbesondere wo es auf große Härte bei gleichsam hoher Zähigkeit ankommt – etwa bei Nüssen zum Einsatz auf Schlagschraubern.

Von hoher Bedeutung sind Chromoly-Stähle für die Herstellung von lasttragenden Röhren, etwa beim Bau von Fahrradrahmen. Ebenso bestehen viele Überrollbügel oder Druckgasflaschen aus einer solchen Legierung. Daneben werden sehr viele Metallrohre im Flugzeugbau aus Chromoly gefertigt. Nicht zuletzt werden einige Werkzeuge aus Chrom-Molybdän hergestellt. Insbesondere wo es auf große Härte bei gleichsam hoher Zähigkeit ankommt – etwa bei Nüssen zum Einsatz auf Schlagschraubern.

Die Vorteile von Chromoly kommen allerdings zum Preis zweier beträchtlicher Nachteile:

- Zwar sind Chromoly-Legierungen schweißbar, jedoch längst nicht so einfach wie es bei anderen Legierungen der Fall ist.

- Der Härtegrad erfordert zusätzliche Wärmebehandlungen sowohl vor als auch nach dem Schweißen. Andernfalls entsteht bei der Abkühlung Martensit, in dessen Kristallgitter sich Wasserstoff einlagert, was Kaltrisse zur Folge haben kann.

Wenn diese beiden Nachteile jedoch nicht überwiegen, sind Chromoly-Stähle beliebte Legierungen, die trotz ihres höheren Preises sehr gerne genutzt werden.

Molybdän: Weitere Anwendungsmöglichkeiten

Nach der genaueren Erforschung des Elements ist heute die industrielle Molybdänherstellung etabliert und es existieren noch weitere Anwendungsmöglichkeiten – sowohl für elementares Molybdän als auch darauf basierende chemische Verbindungen:

Nach der genaueren Erforschung des Elements ist heute die industrielle Molybdänherstellung etabliert und es existieren noch weitere Anwendungsmöglichkeiten – sowohl für elementares Molybdän als auch darauf basierende chemische Verbindungen:

- Reines Molybdän ist ein wichtiger Bestandteil in industriellen Messgeräten zur Bestimmung der Freisetzung von Stickstoff und Stickstoffoxiden. Bei 350°C wirkt Molybdän als Katalysator für diese chemischen Stoffe, wodurch im infraroten Bereich sicht- und messbare Moleküle entstehen.

- Das radioaktive Isotop Molybdän-99 ist die wichtigste Quelle zur Herstellung von Technetium-99m. Dieses radioaktive Isotop wird wiederum als medizinischer Tracer eingesetzt. Es kann also beispielsweise zur Nachvollziehung von Körperfunktionen injiziert werden.

- Molybdän ist für die meisten Lebewesen essenziell wichtig. Etwa, um verschiedenste Körperfunktionen aufrechtzuerhalten. Ohne Molybdän kann beispielsweise keine Harnsäurebildung erfolgen. Verschiedene Bodenlebewesen binden aus molybdänhaltigen Enzymen Luftstickstoff, wodurch der Nährstoffgehalt eines Bodens verbessert wird. Einige Pflanzenarten werden daher mit Molybdänpulver gedüngt.

- Molybdändisulfid (MoS2) ist einer der mit Abstand bedeutendsten (Trocken-) Spezialschmierstoffe der Welt. Selbst bei höheren Temperaturen verdampft es nicht und behält daher – ungleich zu flüssigen Schmierstoffen – seine Gleitwirkung bei. Aus diesem Grund wird das in den 1940er Jahren von Dow Corning erstmalig als Schmierstoff produzierte Molybdändisulfid bis heute als Zusatz in Schmierölen und -fetten genutzt – neben seiner alleinstehenden Verwendung als Schmierstoff.

Als Schmierstoff wird Molybdän zudem deshalb geschätzt, weil es durch seine Haftkraft exzellente Notlaufeigenschaften bietet. Selbst, wenn der eigentliche Schmierstoff versagt, verbleibt auf den beweglichen Bauteilen eine dünne Schicht Molybdändisulfid. Unter anderem wird es daher in der Raumfahrt genutzt, weil es nicht durch die Schwerelosigkeit beeinflusst wird.

Bildquellen:

Bild 1: stock.adobe.com © concept w

Bild 2: stock.adobe.com © Björn Wylezich

Bild 3: stock.adobe.com © shootingtheworld

Bild 4: stock.adobe.com © mario beauregard

Bild 5: stock.adobe.com © LRafael