Halbzeuge und Fertigprodukte aus einem Guss

Wenn Metalle aus Erzen und/oder Metallschrott hergestellt werden, dann ist ihr Ausgangszustand immer eine mehr oder weniger flüssige, buchstäblich glühend heiße Schmelze. Wird der Hochofen abgestochen, also sein Ablauf geöffnet, fließt das flüssige Metall ab – typischerweise in Gussformen. Doch so einfach das Gießen in der Theorie klingt, so komplex und vor allem vielfältig stellt es sich in der Praxis dar.

Eine kurze Geschichte des Metallgießens

Verschiedene Metalle kommen auf der Erde in gediegener Form vor, sie sind also nicht in Erzen und anderen Mineralien gebunden. Diese Metalle wurden von Menschen schon vor zirka 6.000 Jahren genutzt. Allerdings erkannten unsere Vorfahren rasch, wie schwierig es war, die Materialien lediglich durch kaltes Hämmern und ähnliche Methoden zu brauchbaren Gegenständen umzuformen.

Die Wissenschaft hat verschiedene Erklärungsansätze dazu, wie entdeckt wurde, dass enorm erhitztes Metall erst weich und schließlich flüssig wird:

- Metallgegenstände fielen versehentlich in Kochfeuer, schmolzen auf und zeigten sich nach dem Erkalten als erstarrte „Pfütze“.

- Nach Blitzeinschlägen in gediegene Metalle zeigten sich ähnliche Aufschmelzerscheinungen.

- Nach größeren Bränden wurden stark verformte Metallgegenstände entdeckt.

Solche und ähnliche Ereignisse dürften den Urmenschen ein grundsätzliches Verständnis für das Verhältnis zwischen Hitze und der Verflüssigung von Metallen gegeben haben. Gesichert ist die Verwendung erster primitiver Schmelzöfen vor zirka 5.000 Jahren in Asien. Zu diesem Zeitpunkt wurde zudem die Möglichkeit erkannt, in derartigen Öfen Metalle von Erzen zu trennen.

Der wichtigste Schritt in dieser Epoche war die Erkenntnis über die Möglichkeit der Verbindung mehrerer flüssiger Metalle zu einer Legierung. Zunächst gelang die durch im reinen Zustand schlecht gießbares Kupfer und Zinn. Der Mensch „erfand“ Bronze – eine Entdeckung, die so wichtig war, dass die Bronzezeit (vor zirka 4.400 bis 2.800 Jahren) nach ihr benannt wurde. Sie löste die Steinzeit ab.

Nach dieser weltbewegenden Entdeckung folgten die Entwicklungen in immer kürzeren Abständen. Schon vor etwa 2.500 Jahren wurde in China Eisen eingeschmolzen und gegossen. In der Antike wurde der Bronzeguss perfektioniert, bis die ersten, für damalige Verhältnisse, riesigen Statuen daraus gegossen werden konnten. Die nebenstehend gezeigte Reiterstatue von Marcus Aurelius aus Bronze ist über vier Meter hoch und wird auf zirka das Jahr 165 datiert.

Nach dieser weltbewegenden Entdeckung folgten die Entwicklungen in immer kürzeren Abständen. Schon vor etwa 2.500 Jahren wurde in China Eisen eingeschmolzen und gegossen. In der Antike wurde der Bronzeguss perfektioniert, bis die ersten, für damalige Verhältnisse, riesigen Statuen daraus gegossen werden konnten. Die nebenstehend gezeigte Reiterstatue von Marcus Aurelius aus Bronze ist über vier Meter hoch und wird auf zirka das Jahr 165 datiert.

Ab dem Mittelalter hielt auch in Europa die Technik zum Gießen von Eisenmetallen Einzug. Dies sorgte rasch für eine breite Reihe von Anwendungen, die mit den bis dato verwendeten Schmiedetechniken nicht oder nur sehr komplex umsetzbar waren:

- Ackergeräte

- erste Kanonenrohre

- Glocken

- Platten für Öfen und Herde

- Töpfe und andere Haushaltsgegenstände

Auch Kunstgegenstände ziehen sich dabei wie ein roter Faden über alle Epochen.

Mit der Renaissance und dem Beginn der Industrialisierung erfuhr die Gießereitechnik schließlich weitere wichtige Impulse. Sie sorgten für zahlreiche bedeutende Entwicklungen, sowohl in Bezug auf Hochöfen wie auch beim Formenbau und den Gießtechniken. Bis heute zählt das Gießen im Metallbereich deshalb mit zu den bedeutendsten Techniken des Urformens. Das Verfahren wird sowohl genutzt, um Halbzeuge wie etwa Barren für die spätere Weiterverarbeitung anzufertigen als auch, um in einem Schritt weitgehend gebrauchsfertige Metallprodukte zu gießen.

Exkurs: Gusseisen und Stahlguss

Wird Eisen verflüssigt, entscheidet der Kohlenstoffgehalt maßgeblich darüber, wie dünnflüssig es wird – und wie sauber und detailliert das gegossene Werkstück ausfällt. Ab einem Kohlenstoffgehalt von etwa zwei Prozent wird das Eisen sehr gut gießbar und verflüssigt sich bereits bei zirka 1.150° C.

Gleichzeitig geht ab diesem Anteil jedoch die Schmiedbarkeit verloren. Daher gilt die Zwei-Prozent-Marke nicht zuletzt in den Normen als Grenze zwischen Stahl und Gusseisen.

Bis heute zählt Gusseisen als wichtigstes Material unter den gegossenen Eisenmetallen. Es erlebte vor allem im 19. Jahrhundert durch die erstmalig industriell herstellbaren Mengen eine große Blütezeit, etwa zur Herstellung von Brücken oder ähnlichen Großbauwerken.

Stahl ist deutlich schwieriger zu gießen, benötigt höhere Schmelztemperaturen und bleibt dennoch zähflüssiger. Beim Stahlguss wird der Stahl (mit deutlich weniger als zwei Prozent Kohlenstoff) durch Zugabe von unter anderem Silizium und Mangan gießbarer gemacht. Durch verbesserte Hochofentechniken stellt die höhere Schmelztemperatur (zirka 1.600°C) heute keine größere Herausforderung mehr dar.

Stahlguss kann unter anderem mit einer größeren Festigkeit als Gusseisen überzeugen. Daher ist er die erste Wahl für so hochbelastete Bauteile wie Reaktordruckbehälter.

Ökonomisch und präzise: Die Bedeutung des Metallgießens heute

Ganz gleich, ob ein fertiges Endprodukt oder nur ein Halbzeug gegossen wird: Bei der deutlichen Mehrheit aller Metalle und der hergestellten Mengen kommt das Gießen zwangsläufig an irgendeinem Punkt der Fertigungskette zum Einsatz.

Ganz gleich, ob ein fertiges Endprodukt oder nur ein Halbzeug gegossen wird: Bei der deutlichen Mehrheit aller Metalle und der hergestellten Mengen kommt das Gießen zwangsläufig an irgendeinem Punkt der Fertigungskette zum Einsatz.

Zwar existiert beispielsweise mit dem Sintern aus Metallpulver eine durchaus tragfähige Alternative. Dennoch zählt Gießen bis heute zu den wichtigsten Urformverfahren im Metallbereich – aus gutem Grund:

- Egal ob bei der Erz- oder Schrottverarbeitung – Metalle werden stets in Hochöfen eingeschmolzen. Dadurch ist die wichtigste Vorbedingung des Gießens automatisch erfüllt.

- Durch die Jahrhunderte der Entwicklung – etwa bei Legierungen – lassen sich heute Gussteile herstellen, die keinerlei Nachteile gegenüber solchen Produkten haben, die etwa nachträglich noch geschmiedet wurden.

- Metallguss ist sehr ökonomisch. Durch exakte Berechnung des Gussformvolumens ist es möglich, mit geringsten Mengen von Abfallprodukten zu arbeiten – ungleich etwa zum Zerspanen, wo enorme Menge an Spänen entstehen, die recycelt werden müssen. Nicht zuletzt schlägt sich dies in der Energiebilanz der gesamten Prozesskette nieder.

- Moderne Gusstechniken gestatten es, hochkomplexe Formen anzufertigen – und zwar in einem Arbeitsgang. Gerade bei großen Serien trägt dies zu einer ökonomischen Produktion bei – zum Beispiel, wenn es möglich ist, Gießformen immer wieder und wieder nutzen zu können.

- Metallguss erlaubt äußerst feine Resultate. Zudem verhindert das Gießen keinesfalls weitere Bearbeitungsschritte. Dadurch ist es möglich, gegossene Metallprodukte zu fräsen, zu polieren oder zu härten. Bei Kurbelwellen etwa wird dies umfassend betrieben.

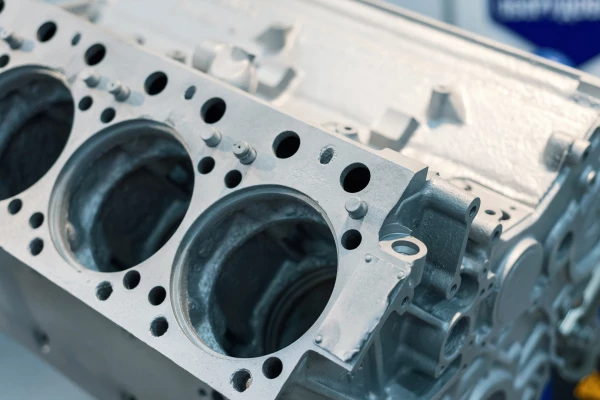

Bis heute werden die wesentlichen Teile von Verbrennungsmotoren nahezu ausschließlich gegossen. Weitere Beispiele sind Turbinenschaufeln, verschiedene Arten von Metallgehäusen oder Großbauteile wie Schiffschrauben.

Die wichtigsten Metalle für Gussprodukte

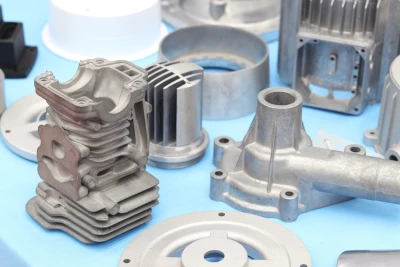

Bei der Fertigung von Halbzeugen wird fast jedes Metall nach dem Schmelzen in irgendeiner Weise gegossen. Bei Guss von Fertigprodukten ist die Materialwahl auf einige Metallgruppen und deren Legierungen reduziert.

Bei der Fertigung von Halbzeugen wird fast jedes Metall nach dem Schmelzen in irgendeiner Weise gegossen. Bei Guss von Fertigprodukten ist die Materialwahl auf einige Metallgruppen und deren Legierungen reduziert.

Teilweise liegt das an der Perfektion bestimmter Gießtechniken. Einige Metalle bieten für das Gießen nicht die idealen Werkstoffbedingungen und neigen zur Versprödung oder zur Ausbildung von Lunkern.

Exkurs: Lunker

Je nachdem, wie vollständig sich die Schmelze in einer Form verteilt und vor allem, wie stark sie beim Erkalten zum Schrumpfen neigt, kann es bei diesem Prozess zur Ausbildung von Hohlräumen im Material kommen, den sogenannten Lunkern.

Gänzlich vermeidbar ist die Lunkerung bis heute nicht. Daher wird beim Formenbau stets darauf geachtet, sozusagen überschüssige Formen zu integrieren. Durch geschickte Gestaltung der Gießformgeometrie bilden sich dann hauptsächlich dort Lunker aus – wo sie zusammen mit dem überschüssigen Material sowieso bei der Nachbearbeitung vom eigentlichen Bauteil abgetrennt werden.

Wenn wir daher heute von typischen Gussprodukten sprechen, kommen dabei abseits von Edelmetallen vor allem die folgenden Metalle zum Einsatz:

- Aluminium: Die hier verwendeten Leichtmetalllegierungen schmelzen bereits unter 600°C auf und lassen sich zu besonders feinen Formen gießen.

- Eisen: Rund drei Viertel aller hergestellten Gussprodukte bestehen aus Gusseisen.

- Kupferlegierungen: Dazu zählen Bronze, Messing und Rotguss. Sie sind nach wie vor die erste Wahl für den Glockenguss.

- Stahl: Er wird aufgrund des höheren Aufwandes im Vergleich zu Gusseisen nur dort genutzt, wo eine besonders hohe Belastbarkeit zwingend nötig ist.

- Titan: Das Metall ist sehr schwierig zu gießen und versprödet rasch durch Sauerstoffaufnahme beim Erkalten. Daher wird Titanguss lediglich für einige Sonderanwendungen wie in der Prothetik sowie Luft- und Raumfahrt verwendet, wo die Eigenschaften keine Alternativen zulassen.

Perfekt in Form gebracht: Die wichtigsten heutigen Gießtechniken

Die Theorie zum Metallguss ist einfach: Das flüssige Metall wird in eine Form gegossen, es erkaltet darin und härtet aus. Für die Praxis gibt es unterschiedliche Vorgehensweisen und noch weitere Aspekte zu berücksichtigen. Wichtig sind etwa

- Die Gießbarkeit des Materials,

- die benötigte Oberflächengüte,

- die Komplexität der Formgebung sowie

- die benötigte Stückzahl der Gussprodukte.

Bis heute wurden deshalb verschiedenste Gießverfahren, respektive -techniken entwickelt, die je nach Vorgaben und Zielsetzung Verwendung finden.

Grundsätzlich wird zwischen zwei primären Herangehensweisen unterschieden:

- Gießen mit Dauerformen: Die Formen bestehen aus dauerhaften Materialien (häufig Stahl) und lassen sich zerstörungsfrei öffnen und wieder schließen. So kann eine Gussform häufiger genutzt werden. Durch den Dauerkontakt mit der Schmelze verschleißt sie jedoch mit der Zeit und muss revidiert oder ersetzt werden.

- Gießen mit verlorenen Formen: Hierbei wird die Form für jeden Gießprozess neu anhand eines sogenannten Modells (Positivform) erstellt und durch die Entnahme des Gussprodukts zerstört. Es unterscheiden sich zwei Varianten:

- Verlorene Form mit Dauermodell: Das Modell ist dauerhaft und dient dazu, immer wieder neue verlorene Formen anzufertigen.

- Verlorene Form mit verlorenem Modell: Form und Modell müssen für jeden Gießvorgang neu angefertigt werden. Letzteres wird durch seine Materialwahl in vorbereitenden Schritten oder von der Schmelze zerstört (etwa Wachs oder Kunststoffe).

Innerhalb dieser Oberkategorien kommen verschiedene Gießtechniken zum Einsatz. Die bei Metallen wichtigsten sind die folgenden:

Sandguss

Er ist ein typischer Vertreter des Gießens mit verlorener Form und Dauermodell. Genutzt werden spezielle Sande. Durch die Zugabe von Flüssigkeiten, die bei hohen Temperaturen nicht gefährlich reagieren (ungleich etwa zu Wasser), kann die Ko- und Adhäsion verbessert werden – ähnlich, wie nasser Sand sich besser zu Sandburgen formen lässt.

Er ist ein typischer Vertreter des Gießens mit verlorener Form und Dauermodell. Genutzt werden spezielle Sande. Durch die Zugabe von Flüssigkeiten, die bei hohen Temperaturen nicht gefährlich reagieren (ungleich etwa zu Wasser), kann die Ko- und Adhäsion verbessert werden – ähnlich, wie nasser Sand sich besser zu Sandburgen formen lässt.

Dieser Formensand wird üblicherweise in eine zweiteilig aufgebaute Form gegeben. Dort hinein wird die untere Hälfte des Modells gedrückt und verdichtet. Anschließend wird das Oberteil der Form daraufgesetzt und ebenfalls mit Sand gefüllt. Durch das Verdichten können die beiden Formenmodelle hernach wieder getrennt und das Modell entnommen werden.

Über eingearbeitete Kanäle wird die Schmelze in die zusammengesetzten Formenhälften eingebracht. Nach dem Erkalten kann das fertige Produkt entnommen werden.

Diese Technik wird häufig industriell genutzt, etwa für Glocken und Motorblöcke. Ebenso ist sie aufgrund ihrer Einfachheit jedoch bei Selbermachern sehr beliebt – was durch den 3D-Druck zur Herstellung von Modellen stark befeuert wurde.

Wachsausschmelzguss

Diese Technik gehört zu den Feingussverfahren und arbeitet mit verlorener Form und -Modell. Folgendermaßen funktioniert der Wachsausschmelzguss schematisch:

Diese Technik gehört zu den Feingussverfahren und arbeitet mit verlorener Form und -Modell. Folgendermaßen funktioniert der Wachsausschmelzguss schematisch:

- Das Modell wird aus Wachs oder einem ähnlichen Material mit niedrigem Schmelzpunkt gefertigt.

- Eine feuerfeste, besonders feine Masse wird um das Modell herum geformt.

- Durch Erhitzen wird das Wachs verflüssigt und hinterlässt eine Negativform mit feiner Oberfläche.

- Hier hinein wird die Schmelze gegeben und härtet dort aus.

Anschließend erfolgt eine Zerstörung der Form, die beispielsweise aus Gips oder Ton besteht. Oft sind die Gussprodukte bereits filigran genug, um sich weitere Bearbeitungsschritte zu ersparen.

Kokillenguss

Dieses erste Beispiel für Dauerformenguss ist die technisch einfachste Herangehensweise. Denn die Schmelze wird nur mithilfe der Schwerkraft oder durch geringen Gasdruck in eine stillstehende Kokille gegossen – eine stets aus Metall bestehende, geometrisch relativ simple Dauerform.

Wird die Schmelze mit Druck beaufschlagt, wird sie häufig über ein Steigrohr von unten in die Kokille gepumpt. Der Nachteil dieses Verfahrens: Die Komplexität der Formgebung ist limitiert, da alles davon abhängt, wie gut die Schmelze fließt und sich verteilen kann.

Druckguss

Dieses Verfahren ist technisch eng mit dem Kokillenguss verwandt und dabei jedoch deutlich leistungsfähiger. Der Grund: Über einen hydraulisch angetriebenen Kolben wird die Schmelze mit einem hohen Druck beaufschlagt – gegebenenfalls am anderen Ende der Form durch ein Vakuum unterstützt.

So lässt sich die Schmelze in ungleich kompliziertere Formen pressen. Da zudem der Druck bis zum Erkalten aufrechterhalten werden kann, eignet sich das Druckgussverfahren für eine breite Palette von Anwendungen. Besonders prominent wird Druckguss bei Aluminium- und Zinkprodukten verwendet.

Stranggießen

Die bisher genannten Verfahren arbeiten in Intervallen. Die Kokille wird also erst dann geräumt, wenn das Gussprodukt vollständig ausgehärtet ist. Das ist jedoch je nach Zielsetzung nicht wirtschaftlich genug.

Die bisher genannten Verfahren arbeiten in Intervallen. Die Kokille wird also erst dann geräumt, wenn das Gussprodukt vollständig ausgehärtet ist. Das ist jedoch je nach Zielsetzung nicht wirtschaftlich genug.

Das Stranggießen wurde daher entwickelt, um ein „Gießen am Fließband“ zu ermöglichen. Die Merkmale:

- Die Kokille ist beidseitig offen und wird gekühlt.

- Die Schmelze verbleibt nur so lange in der Form, wie es braucht, damit die äußere Schicht aushärtet. Danach wird das Produkt ausgestoßen und kühlt ab, während die Kokille schon wieder befüllt wird.

Dabei überzeugt diese Technik nicht nur durch das höhere Tempo, sondern die Fähigkeit, Gussprodukte herzustellen, die länger sind als es die Form der Kokille ermöglicht. Unter anderem bei Stahl und Aluminium wird häufig so verfahren.

Schleuderguss

Mit speziellen Kokillen lassen sich zudem Gussprodukte anfertigen, die nicht massiv sind. Insbesondere dort, wo es jedoch um eher simple Formen wie etwa Rohre geht, kommt das technisch anspruchslosere Schleudergussverfahren zum Einsatz.

Es macht sich die Zentrifugalkraft zunutze: Die Schmelze wird in die Kokille eingefüllt und dann in schnelle Rotation versetzt. Dadurch sammelt sich das Flüssigmetall an den Außenseiten. Nebenbei ist diese Technik gut geeignet, um besonders feine Gussprodukte mit sehr geringer Neigung zu Lunkern herzustellen.

Bildquellen:

Bild 1: stock.adobe.com © warut

Bild 2: stock.adobe.com © Nicodape

Bild 3: stock.adobe.com © nordroden

Bild 4: stock.adobe.com © warut

Bild 5: stock.adobe.com © OkFoto.it

Bild 6: stock.adobe.com © Kybele

Bild 7: stock.adobe.com © stefanbi1974