Individuelle Einstellung und hochpräzise Messmethoden

Der Härtegrad ist eine der wichtigsten Eigenschaften eines Werkstoffs – zusammen mit Zähigkeit, Schmelztemperatur, Dichte, Steifigkeit und Duktilität. Bei den meisten Metallen bzw. Legierungen ist es möglich und für die Endanwendung notwendig, insbesondere Härte und Zähigkeit fein aufeinander abzustimmen.

Je nach Anwendung können Produkte aus einer bestimmten Legierung deshalb härter oder zäher sein. Beides hat Vor- und Nachteile und lässt sich auf verschiedene normierte Weisen äußerst präzise messen.

Härte und Zähigkeit: Maßgebliche Eigenschaften für zahlreiche Metallprodukte

„Hart wie Stahl“ ist in der deutschen Sprache eine etablierte Redewendung. Dabei ist sie jedoch sehr unpräzise. Denn die Härte lässt sich niemals betrachten, ohne auf das „Gegenstück“ dieser Materialeigenschaft einzugehen, die Zähigkeit. Mit beiden Eigenschaften gehen distinktive Charakteristika eines Werkstoffs einher:

Härte

Technisch gesehen ist die Härte der Grad des Widerstands, den ein Gegenstand (nicht nur auf Metalle bezogen) der Penetration eines anderen Körpers entgegensetzen kann. Je weniger tief der Körper eindringt, respektive je mehr Kraft für eine bestimmte Eindringtiefe nötig ist, desto härter ist das Material.

Mit steigender Härte sind stets zwei bedeutende Begleiteigenschaften verbunden:

- Je größer die Härte, desto verschleißfester wird ein Werkstück, speziell gegenüber abrasiven Belastungen. Aus diesem Grund kann eine Metallfeile sehr lange eingesetzt werden, ohne nennenswert abzustumpfen.

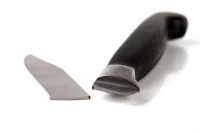

- Je größer die Härte, desto spröder wird das Werkstück. Es hat also nur eine geringe Elastizität und lässt sich nur wenig plastisch verformen, bevor es bricht. Aus diesem Grund kann besagte Metallfeile in mehrere Stücke zerbrechen, wenn sie auf einen Steinboden fällt.

Dabei ist Härte nicht gleichzusetzen mit der Materialeigenschaft Festigkeit. Letztere beschreibt, wie widerstandsfähig ein Metall gegenüber Verformung ist. Zwar weisen harte Metalle meistens auch eine hohe Festigkeit auf, jedoch handelt es sich trotzdem um zwei technisch-physikalisch unterschiedliche Eigenschaften.

Dabei ist Härte nicht gleichzusetzen mit der Materialeigenschaft Festigkeit. Letztere beschreibt, wie widerstandsfähig ein Metall gegenüber Verformung ist. Zwar weisen harte Metalle meistens auch eine hohe Festigkeit auf, jedoch handelt es sich trotzdem um zwei technisch-physikalisch unterschiedliche Eigenschaften.

Zähigkeit

Was die Materialeigenschaften und das Verhalten bei vergleichbaren Belastungen anbelangt, so ist die Zähigkeit sozusagen das Gegenstück der Härte, bzw. der damit einhergehenden Sprödigkeit.

Ein zäher Metallgegenstand hat stets eine geringere Härte. Dadurch ist seine Sprödigkeit geringer. Die damit einhergehenden Effekte:

1. Je größer die Zähigkeit, desto größer die Fähigkeit, Verformungsenergie zu absorbieren ohne Risse oder Brüche befürchten zu müssen. Ein Messer aus einer sehr zähen Legierung kann sich daher bei Überbeanspruchung verbiegen, ohne jedoch zu brechen.

2. Je größer die Zähigkeit, desto geringer ist bei Stählen meistens die Verschleißfestigkeit. Eine wenig harte, dafür zähe Messerklinge wird automatisch schneller stumpf werden.

Auch Zähigkeit ist nicht mit einer anderen Materialeigenschaft gleichzusetzen, hier der Duktilität. Diese bezieht sich ausschließlich auf den Grad einer plastischen Verformung, bevor es zu einem Bruch kommt. Doch erneut sind beide Eigenschaften auf physikalischer Ebene miteinander verbunden.

Hartes oder zähes Metall? Es kommt darauf an

Härte und Zähigkeit können sowohl unterschiedliche Extreme sein als sich auch einander annähern – einige Legierungen können sowohl hohe Härte- als auch Zähigkeitsgrade erreichen. Was die Werte eines Metalls anbelangt, so bestimmt die geplante Nutzung, welcher Wert überwiegt.

Bei Bohrern, Meißeln, Fräsköpfen und ähnlichen Werkzeugen wird eine hohe bis sehr hohe Härte angestrebt. Denn hier ist es nicht nur nötig, bei anderen (mitunter selbst sehr harten) Materialien spanabhebend zu arbeiten, sondern dies auch über eine möglichst lange Zeit hinweg.

Bei Bohrern, Meißeln, Fräsköpfen und ähnlichen Werkzeugen wird eine hohe bis sehr hohe Härte angestrebt. Denn hier ist es nicht nur nötig, bei anderen (mitunter selbst sehr harten) Materialien spanabhebend zu arbeiten, sondern dies auch über eine möglichst lange Zeit hinweg.

Darüber hinaus gibt es auch Metallprodukte, bei denen beide Eigenschaften gleichermaßen vorhanden sein müssen. Ein Beispiel hierfür sind Hammer-, Axt- und Beilköpfe. Bei ihnen muss die Schlagfläche, beziehungsweise Schneide, eher hart sein, damit sie sich aufgrund der punktuellen Belastung nicht zu rasch verformt. Gleichzeitig darf es jedoch zu keinen Ausbrüchen kommen – nicht nur, weil dadurch lebensgefährliche Splitter entstehen könnten. Ergo ist der restliche Körper häufig zäh gehalten.

Die Grundhärte eines Metalls: Auf die Legierungsbestandteile kommt es an

Die meisten heute genutzten Metallprodukte bestehen aus Legierungen. Also durch gemeinsames Einschmelzen auf kristalliner Ebene hergestellte Verbindungen unterschiedlicher Metalle – etwa Eisen, Kohlenstoff und Chrom.

Dadurch hat jede Legierung, ohne weitere Behandlungen, eine Grundhärte – den „Basis-Härtegrad“. Dieser kann nicht unterschritten werden. Er lässt sich jedoch durch gezielte Behandlung erhöhen – jedoch ebenfalls nur bis zu einem gewissen Niveau.

Dadurch hat jede Legierung, ohne weitere Behandlungen, eine Grundhärte – den „Basis-Härtegrad“. Dieser kann nicht unterschritten werden. Er lässt sich jedoch durch gezielte Behandlung erhöhen – jedoch ebenfalls nur bis zu einem gewissen Niveau.

Die Grundhärte spielt deshalb eine bedeutende Rolle bei der Auswahl einer für die geplante Anwendung passenden Metallsorte bzw. Legierung. Ebenso spielt die Maximalhärte eine wichtige Rolle. Komplex wird dies, wenn ein Metallgegenstand später durch die entsprechenden Behandlungen in unterschiedlich harte Bereiche eingeteilt werden soll.

Bei einer Axt oder einem Beil darf die Grundhärte nicht zu hoch sein, damit der Körper dieser Werkzeuge nicht zu hart und somit spröde ausfällt. Dennoch muss sich der Bereich der Schneide auf ein höheres Niveau härten lassen, um den zu erwartenden Belastungen im Einsatz widerstehen zu können.

Umgekehrt besitzt Gusseisen eine sehr große Härte und Sprödigkeit. Einmal in Form gegossen und erkaltet lässt es sich nicht mehr durch Schmieden verformen – dies ist ausschließlich durch erneutes Einschmelzen möglich.

Härten und Weichglühen: Möglichkeiten zur Einstellung des Härtegrades

Viele Eisenmetalle, und insbesondere Stähle, können durch die gezielte Anwendung von Hitze und Kälte innerhalb ihrer Grund- und Maximalhärte sehr präzise eingestellt werden. In welchem Maß dies möglich ist, hängt in erster Linie von den einzelnen Legierungsbestandteilen und dem jeweiligen prozentualen Anteil ab.

Auf chemisch-physikalischer Sicht hängt die Fähigkeit zur Härtbarkeit davon ab, wie gut ein Stahl durch solche Behandlungen Martensit bilden kann.

Martensitischer Stahl: Härte durch Kälteschock

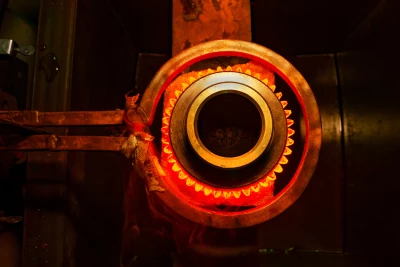

Wenn eine bestimmte Temperatur bei der Erhitzung von Stahl überschritten wird, wandelt sich das darin vorhandene Ferrit in Austenit um. Austenit hat die Eigenschaft, zu einem deutlich höheren Grad mit Kohlenstoff gesättigt werden zu können. Bei einer langsamen Abkühlung würde sich der Kohlenstoff wieder auf herkömmliche Weise verteilen.

Wird der Stahl hingegen durch Eintauchen in kaltes Wasser oder Öl schockartig „abgeschreckt“, dann lässt sich diese Übersättigung mit Kohlenstoff erhalten. Das kristalline Gitter bildet sich kubisch-raumzentriert aus und es entsteht ein Gefüge, das als Martensit bezeichnet wird.

Je nach Temperaturdifferenz und Abschreckungsgeschwindigkeit wird dadurch die Maximalhärte einer Legierung erreicht – je nach Technik entweder nur an der Metalloberfläche oder durchgängig. Der Stahl wurde somit gehärtet, ist damit aber auch spröd(er) geworden.

Zudem gilt: Nur, wenn in einem Stahl mindestens 0,35 Prozent Kohlenstoff vorhanden sind, kann er auf diese Weise gehärtet werden.

In der Praxis erfolgt deshalb nach der grundsätzlichen Formgebung und Gefüge-Beeinflussung durch Schmieden ein typischerweise zweistufiger Prozess:

- Das Metall wird je nach Legierung auf eine Temperatur zwischen etwa 800 und 1.200° C gebracht und danach (häufig, jedoch nicht immer) abgeschreckt. Genutzt wird dafür Wasser, verschiedene Öle oder auch Gase. Welche Technik zum Einsatz kommt, hängt unter anderem davon ab, wie dick die gehärtete Schicht bezogen auf die gesamte Werkstückdicke sein soll.

- Durch das Härten entstehen je nach Legierung große Spannungen im Metall. Diese können ebenso unerwünscht sein wie der erzielte Härtegrad. In einem zweiten Schritt kann das Werkstück deshalb bei einer Temperatur zwischen 160 und 500° C (je nach Legierung und gewünschtem Härtegrad) angelassen werden. Durch das Erwärmen ändert sich das Kristallgitter wieder. Nach dem Auskühlprozess, der stets möglichst langsam erfolgt, ist die endgültige Materialhärte eingestellt.

Vor der Industrialisierung, und bis heute bei traditionell arbeitenden Schmieden, erfolgte das Anlassen ausschließlich durch die Beobachtung der Anlassfarben. Daneben werden heute zudem genormte Testmethoden genutzt. Durch ihre hohe Präzision genügt es beim Beibehalten der Herangehensweise, wenn von Werkstücken lediglich Prototypen und danach lediglich stichprobenartig entnommene Einzelstücke geprüft werden.

Vor der Industrialisierung, und bis heute bei traditionell arbeitenden Schmieden, erfolgte das Anlassen ausschließlich durch die Beobachtung der Anlassfarben. Daneben werden heute zudem genormte Testmethoden genutzt. Durch ihre hohe Präzision genügt es beim Beibehalten der Herangehensweise, wenn von Werkstücken lediglich Prototypen und danach lediglich stichprobenartig entnommene Einzelstücke geprüft werden.

Anlassfarben: Bunte Temperaturhinweise

Beim Erhitzen von Metallen oxidieren diese an der Oberfläche. Je nach Temperatur erreicht diese Oxidation eine bestimmte Materialtiefe. Damit einher geht eine bestimmte Wellenlänge von thermischer Strahlung.

Diese ist je nach Wellenlänge für das menschliche Auge in Form unterschiedlicher Oberflächenfarben erkennbar. Sie beginnen bei zirka 200° C mit verschiedenen Gelbtönen, die sich über Rot und Violett graduell in Richtung Blau und Grau verändern.

Da die Anlassfarben nach dem Erkalten weiterbestehen, sind sie ein sehr guter Indikator, auf welche Temperatur das Metall erhitzt wurde. Darüber hinaus lassen sich Rückschlüsse auf den Härtegrad zu.

Härte: Die wichtigsten Prüfverfahren im Portrait

Wie hart sind die Kugellager aus einer neuen Legierung? Sind die Klingen einer neuen Produktionsserie von Astscheren ausreichend hart, um ihre Schärfe möglichst lange zu behalten? Solche Fragen stellen sich, sobald Metallprodukte im Allgemeinen und solche aus Stahl im Besonderen gefertigt werden.

Häufig geht es dabei um die gewünschten Produkteigenschaften. Ebenso spielt jedoch das Thema Sicherheit je nach Anwendung eine Rolle. Wissenschaftliche Methoden zur präzisen Bestimmung des Härtegrads (nicht nur) von Metallen bekommen damit eine wichtige Bedeutung.

Da die Härte stets die Widerstandsfähigkeit gegen das Eindringen eines anderen Körpers bedeutet, basieren die meisten Prüfverfahren ebenso auf dem Messen von Eindringtiefe und -kraft eines normierten Prüfkörpers. Zwar existieren deutlich mehr Verfahren, jedoch haben sich bei Metallen drei Varianten praktisch universell eingebürgert.

Wichtig: Die Härteprüfverfahren geben lediglich Hinweise auf den Härtegrad eines Metalls. Rückschlüsse auf andere Materialeigenschaften (z. B. die Zähigkeit) lassen sich nur durch andere Prüfverfahren oder die Betrachtung anderer Eigenschaften erzielen.

Härte nach Brinell

Um 1900 entwickelte der schwedische Ingenieur Johan August Brinell das erste Härteprüfverfahren, das sich hersteller-, länder- und nicht zuletzt materialübergreifend durchsetzen konnte. Als Testkörper dient stets eine Metallkugel. Lange Zeit bestand diese aus Stahl. Seit 2006 verlangen alle Normen die Verwendung von gesinterten Hartmetallen wie etwa Wolframcarbid.

Um 1900 entwickelte der schwedische Ingenieur Johan August Brinell das erste Härteprüfverfahren, das sich hersteller-, länder- und nicht zuletzt materialübergreifend durchsetzen konnte. Als Testkörper dient stets eine Metallkugel. Lange Zeit bestand diese aus Stahl. Seit 2006 verlangen alle Normen die Verwendung von gesinterten Hartmetallen wie etwa Wolframcarbid.

Der Prüfkugeldurchmesser reicht von 1 bis 10 Millimeter. Er wird so gewählt, dass aufgrund der Werkstückdicke und seiner zu erwartenden Härte auf der gegenüberliegenden Seite keine Ausbuchtung zu erwarten ist. Die Prüfkraft wird ebenfalls anhand des Kugeldurchmessers bestimmt.

Diese wird rechtwinklig zum Werkstück für einen durch das Material definierten Zeitraum aufgebracht. Nach Ende des Prüfvorgangs wird der Durchmesser des Abdrucks im Werkstück gemessen und daraus seine Fläche errechnet.

- Definition: Verhältnis von Abdruck-Fläche zu Prüfkraft

- Prüfkörper: metallische Rundkugel mit definiertem Durchmesser

- Anwendung: weiche bis mittelharte Metalle

- Bedingung: plastische Verformbarkeit, plangeschliffene Oberfläche

- Einheit: HBW (W = Wolframcarbid-Prüfkörper)

Härte nach Rockwell

Dieses Prüfverfahren wurde vom US-Ingenieur Stanley P. Rockwell 1920 entwickelt. Als Testkörper wird ein Diamantkegel eingesetzt, wodurch sich selbst sehr harte Werkstoffe prüfen lassen.

Dieses Prüfverfahren wurde vom US-Ingenieur Stanley P. Rockwell 1920 entwickelt. Als Testkörper wird ein Diamantkegel eingesetzt, wodurch sich selbst sehr harte Werkstoffe prüfen lassen.

Um Fehler zu vermeiden, die durch verschiedene Eindringtiefen entstehen, existieren heute elf Herangehensweisen, je nach zu erwartender Werkstückhärte und -dicke. Sie unterscheiden sich durch den Winkel der Kegelspitze und die vorgegebene Prüfkraft.

Der Testkegel wird mit einer definierten Vorkraft angesetzt. Dadurch lassen sich auch unsaubere Werkstückoberflächen prüfen. Erst danach wird die eigentliche Prüfkraft eingesetzt. und anschließend die Eindringtiefe gemessen.

Bei vielen Stahlprodukten wird typischerweise die Methode „C“ verwendet (erkennbar an der Einheit HRC). Der Kegel hat einen Winkel von 120°, die Vorkraft beträgt (gerundet) 98,07 Newton und die Prüfkraft 1.372,93 Newton.

- Definition: Eindringtiefe des Prüfkörpers

- Prüfkörper: Diamantkegel mit vorgegebenem Winkel

- Anwendung: eher harte Materialien

- Bedingung: plastische Verformbarkeit

- Einheit: HR + Buchstabe der Prüfmethode (A bis H, K, N oder T)

Härte nach Vickers

Dieser Test wurde 1921 von den beiden britischen Ingenieuren Robert L. Smith und George E. Sandland für ihren Arbeitgeber entwickelt – den hauptsächlich in der Rüstung agierenden Vickers-Konzern.

Dieser Test wurde 1921 von den beiden britischen Ingenieuren Robert L. Smith und George E. Sandland für ihren Arbeitgeber entwickelt – den hauptsächlich in der Rüstung agierenden Vickers-Konzern.

Grundlage der Entwicklung war der Mangel einer Methode, die bei sehr dünnen Prüfstücken eingesetzt werden konnte und sich nicht auf relativ komplexe Berechnungen stützte.

Als Prüfkörper dient ein Diamant in vierseitiger Pyramidenform mit einem Winkel von 22° zwischen der Werkstückoberfläche und den Seiten des Prüfkörpers. Die Prüfkraft kann variabel sein, beträgt jedoch bei den typischen Anwendungen 294 Newton. Diese Kraft wird binnen 7 Sekunden auf ihr Maximum gesteigert und anschließend für 10 bis 15 Sekunden gehalten.

Danach werden die Diagonalen des plastischen Pyramideneindrucks vermessen, daraus die Fläche ermittelt und mit der Prüfkraft vergleichen. Multipliziert mit 0,1891 entsteht der exakte Härtegrad.

- Definition: Verhältnis von Abdruck-Fläche zu Prüfkraft

- Prüfkörper: Pyramide aus Diamant mit vorgegebenem Winkel (136° zwischen den Flanken, 22° zur Werkstückoberfläche)

- Anwendung: dünne Metalle, sogar im Mikrobereich

- Bedingung: plastische Verformbarkeit, plangeschliffene Oberfläche

- Einheit: HV

Härtetests mit Feilen

Die genannten Methoden sind aufwendig und nur für Unternehmen interessant. Ausgehend von den bekannten Rockwell-Härtegraden haben sich jedoch verschiedene Test-Sets etabliert, die sich etwa an Hobby-Schmiede richten.

Die Sets bestehen aus mehreren Feilen. Jede davon hat einen exakten Härtegrad nach Rockwell (typischerweise 5 Punkte Abstand zwischen zwei Feilen). Wird ein Metallstück damit geritzt, lässt sich zumindest grob der Härtegrad feststellen. Er beträgt denjenigen Wert, den eine bestimmte Feile aufweist, die es schafft, das Metall sichtbar anzuritzen.

Bildquellen:

Bild 1: stock.adobe.com © srki66

Bild 2: stock.adobe.com © Klaus Eppele

Bild 3: stock.adobe.com © Boyana

Bild 4: stock.adobe.com © Валерий Моисеев

Bild 5: stock.adobe.com © Danil Evskiy

Bild 6: stock.adobe.com © Oleg

Bild 7: stock.adobe.com © kimtaro2008

Bild 8: stock.adobe.com © Alterfalter