Höchste Präzision durch digitale Technik

In einem anderen Beitrag haben wir einige der wichtigsten manuellen Messwerkzeuge und -Methoden beschrieben. Sie bieten eine hohe Präzision und sind seit teilweise vielen Jahrzehnten etabliert. Angesichts heutiger Ansprüche und technischer Möglichkeiten sind sie jedoch nicht immer die optimale Lösung für jeden Einsatzzweck.

Inzwischen gibt es weitere Werkzeuge und Methoden, die allesamt verschiedene Vorteile gegenüber den manuellen Herangehensweisen aufweisen.

Exkurs: Der Millimeter im Technikbereich

Im Bereich Metallbau ist das Basismaß beinahe überall auf der Welt der Millimeter; also ein tausendstel Meter. Der Meter, und somit all seine Ableitungen, wurde als SI-Basiseinheit festgelegt. Er ist also ein international genormtes Standardmaß.

Auf die Bearbeitung von Metall bezogen ist der einzelne Millimeter zwar für viele Anwendungen nicht sonderlich präzise – aber dennoch hinreichend fein genug, um als obere Ausgangsbasis zu dienen und Missverständnissen vorzubeugen.

1,234 mm ist beispielsweise deutlich weniger fehleranfällig beim Schreiben und Ablesen als 0,001234 m oder 0,1234 cm. Dadurch werden womöglich kostspielige Fehler unterbunden.

Die Vorteile maschineller Vorgehensweisen in der modernen Industrie

Selbst für hohe Ansprüche bezüglich der Messtoleranzen genügen viele der manuellen Methoden und Werkzeuge – etwa die um ein LC-Display ergänzte Mikrometerschraube. Hochwertige Exemplare erzielen eine Genauigkeit von bis zu 0,001 mm und könnten theoretisch problemlos ein menschliches rotes Blutkörperchen vermessen.

Diese Übersicht zeigt die relevanten Messgrößen im Bereich der Metallbe- und Verarbeitung:

| Name | Kürzel / Symbol | Faktor zum Meter | Vielfaches |

|---|---|---|---|

| Millimeter | mm | 10-3 | 1.000 μm |

| Mikrometer | μm | 10-6 | 1.000 nm |

| Nanomenter | nm | 10-9 | 1.000 pm |

So leistungsfähig die manuellen Methoden sind, sie zeigen bei manchen Anwendungen bestimmte Nachteile:

- Hoher Zeitaufwand:

Selbst routinierte Fachkräfte benötigen eine gewisse Zeit für ein sauberes Messergebnis. - Grundsätzliche Mess-Methodik:

Häufig sind mit den Werkzeugen nur punktuelle Messungen möglich. Das gestattet oft nur stichprobenartige Kontrollen oder es ist noch mehr Zeit für umfangreichere Messungen nötig. Die meisten manuellen Werkzeuge erlauben zudem (zerstörungsfrei) nur das Abgreifen außenliegender Maße. - Komplexe Bedienung:

Manuelle Messwerkzeuge müssen fachmännisch gehandhabt werden, um stets korrekte Werte auszugeben. Das erfordert umfassend geschultes Personal. - Limitierte Wiederholgenauigkeit:

Die Präzision der Messergebnisse hängt von der Genauigkeit bei der Bedienung der Werkzeuge ab. Unter anderem können Ermüdung, Ablesefehler, Halte- und Bedienfehler sowie ähnliche Faktoren die Kontinuität der Messgenauigkeit verringern.

Bei manchen Anwendungen spielen diese Nachteile keine Rolle, etwa wenn bei der Instandsetzung eines Motors über einen Arbeitstag verteilt nur wenige Messungen notwendig sind. Im Bereich der Serienproduktion sind oft in kurzer Zeit verschiedenste Messungen erforderlich. Wo die Fertigung selbst stark automatisiert abläuft, geraten manuelle Werkzeuge und Methoden rasch an die Grenzen des ökonomisch Sinnvollen.

Bei manchen Anwendungen spielen diese Nachteile keine Rolle, etwa wenn bei der Instandsetzung eines Motors über einen Arbeitstag verteilt nur wenige Messungen notwendig sind. Im Bereich der Serienproduktion sind oft in kurzer Zeit verschiedenste Messungen erforderlich. Wo die Fertigung selbst stark automatisiert abläuft, geraten manuelle Werkzeuge und Methoden rasch an die Grenzen des ökonomisch Sinnvollen.

Ausgehend von der Industrie etablierten sich daher schon seit Jahrzehnten deutlich technischere maschinelle, digitale und anderweitig nicht mehr so stark vom Menschen abhängige Herangehensweisen.

Das Koordinatenmessgerät: Der dreidimensionale Alleskönner

Einige der wichtigsten Metallbe- und -verarbeitungsschritte in Form von Bohren, Drehen und Fräsen werden in der Industrie schon lange mit Hilfe von CNC-Maschinen durchgeführt. Hierbei kommen in mehreren Achsen bewegliche Systeme zum Einsatz. Sie gestatten eine besonders hohe Wiederholgenauigkeit, auch in einem hohen Arbeitstempo.

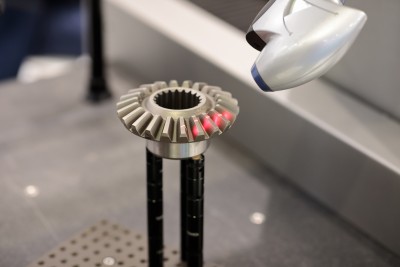

Das Koordinatenmessgerät (KMG oder CMM, fälschlicherweise häufig als Messmaschine bezeichnet) nutzt ebenfalls die CNC-Technologie. Mit der „computergestützten numerischen Steuerung“ wird dabei statt eines Bearbeitungswerkzeugs der Messkopf bewegt. Schematisch lässt sich die Arbeitsweise folgendermaßen erklären:

- Durch eine vorliegende, meist dreidimensionale CAD-Datei (Computer Aided Design) „weiß“ die Maschine exakt, wie das Werkstück aussieht, wo die relevanten Messpunkte liegen, welche Ist-Werte für eine Messung vorliegen müssen und wie groß der Toleranzbereich ist.

- Das KMG bringt – entweder von menschlichen Bedienern oder von Sensoren gesteuert – einen Taststift (oder einen anderen Messsensor) an den Ausgangspunkt der ersten Messung. Diese „Sonde“ besteht aus einer hochpräzisen Legierung oder aus keramischen Werkstoffen. An ihrem Ende befindet sich eine ebenso präzise gefertigte Kugel. Sie besteht entweder ebenfalls aus Keramik oder einem Edelstein; meist Rubin.

- Aufgrund des exakt bekannten Kugeldurchmessers (wovon sich sämtliche anderen Strecken und Winkel ableiten lassen), seines werkstoffbedingt geringen Verschleißes sowie einer vordefinierten Anpresskraft kann das Koordinatenmessgerät mit enormer Wiederholgenauigkeit und Präzision die Notwendigen Messungen durchführen.

- Ausgehend von der ersten Messung arbeitet sich das KMG Schritt für Schritt durch sämtliche vorgegebenen Messpunkte des Werkstücks. Dabei ist typischerweise keine menschliche Interaktion nötig. Die erfassten Ist-Werte werden a) protokolliert, b) mit den Soll-Werten verglichen und c) gemeldet, wenn Werte nicht im definierten Rahmen liegen.

Der Vorteil dieser Maschine besteht darin, im kontinuierlichen Betrieb weitgehend unabhängig von menschlichem Eingreifen zu arbeiten. Messungen können dauerhaft in einen Fertigungsprozess integriert werden. So wird etwa ein Metallstück zunächst durch CNC-Maschinen passend gefräst, durchläuft dann eine erste Messung, wird anschließend beschichtet und dann nochmals KMG-geprüft.

Diese Faktoren müssen dabei beachtet werden:

- hochwertige digitale Ausgangsdaten

- regelmäßige Überprüfungen der Maschine mithilfe die Soll-Maße einhaltender Teststücke

- exakt den Vorgaben entsprechende Wartungs- und Reparaturarbeiten, um verschleiß- oder anderweitig bedingte Toleranzen zu verhindern

Die Arbeitsweise mit dem Messstift ist nur eine von mehreren möglichen Optionen. Daneben stehen je nach Anforderungsprofil noch verschiedene berührungslose Herangehensweisen offen. Diese basieren beispielsweise auf einer Messung mit einem Laser, optronischen Sensoren oder Röntgenstrahlen.

Aufgrund der sehr großen Zahl an Optionen können auf diese Weise äußerst vielfältige Messungen vorgenommen werden. Sie reichen von simplen Aufgaben wie dem kontinuierlichen Abgreifen von Zylinderbohrungsdurchmessern bis hin zum Erfassen gleich mehrerer Maße, Winkel und sogar der Prüfung der Konzentrizität bei Zahnrädern.

Dadurch ist das Koordinatenmessgerät mittlerweile aus der industriellen Fertigung nicht mehr wegzudenken. Ähnlich wie CNC-Maschinen heute „die“ Alleskönner in der Fertigung geworden sind, konnte sich das nicht minder vielfältige KMG als vergleichbares Universaltalent in der Qualitätsprüfung etablieren.

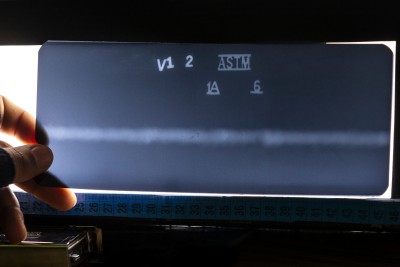

Messen mit Röntgenstrahlen: Zwischen Fotografie und Strahlungsmessung

Röntgenstrahlen werden seit vielen Jahrzehnten für die Qualitätssicherung eingesetzt. So entstanden beispielsweise schon in den späten 1920er Jahren die ersten Röntgenapparate, die gezielt zur zerstörungsfreien Tiefenanalyse von Schweißnähten genutzt wurden.

Bis heute wird dieses Verfahren herangezogen, um unter anderem bei Metallprodukten zu prüfen, ob ihre innere Struktur den Vorgaben entspricht. Das gilt insbesondere bei hochbelasteten und/oder sicherheitsrelevanten Bauteilen – oder bei solchen, die nur unter erschwerten Bedingungen repariert oder ausgetauscht werden können.

Bis heute wird dieses Verfahren herangezogen, um unter anderem bei Metallprodukten zu prüfen, ob ihre innere Struktur den Vorgaben entspricht. Das gilt insbesondere bei hochbelasteten und/oder sicherheitsrelevanten Bauteilen – oder bei solchen, die nur unter erschwerten Bedingungen repariert oder ausgetauscht werden können.

So werden beispielsweise neu hergestellte Kernbrennstäbe standardmäßig geröntgt, ebenso wie die Schweißnähte von Pipelines, die besonders hohem Druck ausgesetzt sind. Auch andere Materialien oder Bauteile können mit Hilfe des Röntgenverfahrens kontrolliert werden. Dazu zählt die Prüfung des Zustands von Bewehrungsstahl, der seit Jahrzehnten in Beton eingebettet ist. So lassen sich Rückschlüsse auf den Zustand einer Brücke ziehen.

Exkurs: Messen mit Lasertechnik

Licht ist durch seine bekannte Wellenlänge und Geschwindigkeit ein sehr präzises Werkzeug zur Ermittlung von Abmessungen. Bei der Messung mit Hilfe von Laserstrahlen wird ermittelt, wie lange ein ausgesendeter Strahl zurück zum Absender benötigt.

Bei den Messverfahren mit Röntgenstrahlen werden zwei Varianten unterschieden:

- Bildgebend:

Hier wird ein Werkstück auf klassische Weise durchleuchtet. Das gestattet es, bei einer maßstabsgerechten Darstellung des Röntgenbildes, Messwerte zu erlangen, ohne das Werkstück zu zerstören. - Strahlenmessend:

Verschiedene Werkstoffe wirken bremsend bzw. abschwächend auf die Röntgenstrahlen – in einem exakt bekannten und präzise messbaren Umfang. Werden Röntgenstrahlen einer konkreten Stärke durch ein Werkstück gesendet, lässt sich dadurch auf dessen Rückseite durch Sensoren ermitteln, wie stark diese abgeschwächt wurden. Daraus lassen sich Rückschlüsse ableiten, etwa bei der Prüfung der Beschichtungsdicke von Blechen – in einer Präzision im unteren Nanometer-Bereich.

Exkurs: Materialprüfung via Ultraschall

Der Einsatz von Röntgenstrahlen ist nicht für alle Situationen geeignet und benötigt stets einen gewissen Strahlenschutzaufwand. Eine Alternative ist das Messverfahren per Ultraschall.

Hier wird eine definierte Frequenz von bis zu 50 Megahertz (MHz) in das Werkstück ausgesendet. Dabei wird gemessen, wie lange das Signal entweder für die Durchdringung des Materials oder für die Reflexion zurück zur Schallquelle benötigt. Ebenso wird gemessen, ob und wie sich das Signal verändert.

Beide Informationen zusammen lassen sich bildgebend darstellen. Durch Ultraschallmessungen lassen sich Stellen unterschiedlicher Materialdichte ebenso erkennen wie beispielsweise die Ko- und Adhäsionskräfte in schichtweise aufgebauten Werkstücken.

Schwingungsmessung: Für absolut perfekten Rundlauf

Zahlreiche Produkte aus Metall drehen sich im Betrieb – mitunter mit mehreren Tausend Umdrehungen pro Minute. Sofern die Massen nicht absolut rotationssymmetrisch verteilt sind, entsteht aufgrund der Fliehkraft eine Unwucht und dadurch wiederum Vibrationen.

Diese Vibrationen können verschiedenste negative (Langzeit-) Effekte haben und zu einem frühzeitigen Verschleiß führen. Bereits Gewichte von unter einem Gramm können sich durch die Drehzahl und die Länge des Hebelarms zu einem real belastenden Gewicht von mehreren Kilogramm entwickeln.

Überall, wo Vibrationen zumindest stören können (etwa, weil dadurch andere Messergebnisse beeinträchtigt werden) werden Werkstücke deshalb technisch auf perfekten Rundlauf geprüft und gegebenenfalls nachjustiert. Neben den manuellen Messgeräten gibt es auch hier maschinelle Varianten. Dazu werden häufig zwei kombinierte Sensoren eingesetzt:

- Schwingungssensor:

Er erfasst verschiedene Beschleunigungskräfte. Die durch die Vibration entstehende Kraft wirkt sich auf ein piezoelektrisches Element aus. Da es dabei eine elektrische Ladung erzeugt, lässt sich deren Stärke messen, um exakte Rückschlüsse auf die Stärke der Vibration zu erhalten – und somit auf die Masse der Unwucht. - Näherungssensor:

Er erfasst, an welcher Stelle sich das eigentlich rotationssymmetrische Element auf ihn zu- oder von ihm wegbewegt. Hierdurch lässt sich präzise der Punkt bestimmen, an dem die Unwucht entsteht.

Durch digitale Auswertung dieser Informationen entsteht eine exakte Aussage darüber, wo wie viel Material abgetragen oder hinzugefügt werden muss. Das kann in der Folge eine technisch simple Angelegenheit sein: Bei Kurbelwellen etwa werden zum Ausgleich an der vorausberechneten Position Bohrungen mit einem bestimmten Durchmesser und definierter Tiefe niedergebracht. Dabei wird ein durch die Materialdichte bekanntes Gewicht in Form von Metallspänen abgetragen und somit die Unwucht behoben.