Auf den tausendstel Millimeter genau

Metalle erlauben es aufgrund ihrer Werkstoffeigenschaften Produkte mit extrem präzisen Abmessungen zu fertigen – unabhängig davon, ob die Bearbeitung maschinell oder manuell erfolgt. Dadurch ist es jedoch nötig, ähnlich präzise Messinstrumente zu besitzen. Denn bei vielen Metallprodukten ist selbst der Zehntelmillimeter ein überaus grobes Maß.

Metallprodukte und die Notwendigkeit zur Präzision

Was unter anderem Längenmaße und davon abgeleitete andere Maße (etwa das Volumen) anbelangt, bestimmen stets Anwendung und Material, wie hoch das Maß der Genauigkeit ausfällt. Bei einem Holzbalken für einen Dachstuhl beispielsweise liegt es im Rahmen der Toleranz, wenn dieser einen Zentimeter länger oder kürzer ist. Ganz ähnlich sieht es bei Bewehrungsstahl aus, der mit Beton übergossen wird.

Metalle wiederum gehören zu den wichtigsten Konstruktionsmaterialien im technischen Bereich. Motoren, Maschinen, Werkzeuge – zahlreiche Produkte, die zur Funktion engste Toleranzen aufweisen müssen, bestehen aus Stahl, Aluminium oder anderen Metallwerkstoffen.

Hauptsächlich zieht man hierfür Metalle heran, weil sie die passenden, vorteilhaften technisch-physikalischen Eigenschaften aufweisen: Etwa eine große dreidimensionale Belastbarkeit oder Resistenz gegenüber Temperaturschwankungen, bzw. ein exakt bekanntes Dehnverhalten bei bestimmten Temperaturen.

Darüber hinaus sind mit Metallen äußerst präzise Proportionen und Oberflächen umsetzbar. Verantwortlich dafür ist die spezielle Kristallstruktur. Je nach Metall, respektive Legierung ist es möglich, bis auf mikroskopischer Ebene genaue Oberflächen herzustellen.

Ein Beispiel dafür sind Spiegel. Sie kombinieren eine äußerst glatte Glasoberfläche mit einer Silberschicht, wodurch eine sehr große Reflexion entsteht. Tatsächlich lassen sich Chrom und diverse Stähle auf einen ähnlich starken Spiegelglanz polieren.

Auch bei Verbrennungsmotoren müssen verschiedene Flächen ausreichend präzise geglättet werden, um ohne weitere Materialien Gasdichtigkeit zu gewährleisten – etwa zwischen Zylinderwand und Außenseite der Kolbenringe.

Entsprechend sind während des Produktionsprozesses Messwerkzeuge notwendig, die in der Lage sind, die gewünschten genauen Ergebnisse zu liefern.

Exkurs: Der Millimeter im Technikbereich

Im Bereich Metallbau ist das Basismaß beinahe überall auf der Welt der Millimeter; also ein tausendstel Meter. Der Meter, und somit all seine Ableitungen, wurde als SI-Basiseinheit festgelegt. Er ist also ein international genormtes Standardmaß.

Auf die Bearbeitung von Metall bezogen ist der einzelne Millimeter zwar für viele Anwendungen nicht sonderlich präzise – aber dennoch hinreichend fein genug, um als obere Ausgangsbasis zu dienen und Missverständnissen vorzubeugen.

1,234 mm ist beispielsweise deutlich weniger fehleranfällig beim Schreiben und Ablesen als 0,001234 m oder 0,1234 cm. Dadurch werden womöglich kostspielige Fehler unterbunden.

Von Milli bis Nano: Die wichtigsten Metall-Maßeinheiten

Seit 1983 ist die Länge eines Meters exakt bestimmt:

1 m = die Distanz, die Licht im Vakuum im

Zeitraum von 1299.792.458 Sekunde zurücklegt

Diese Herangehensweise wurde gewählt, weil Vakuum-Lichtgeschwindigkeit und Sekunde zwei feste Naturkonstanten sind. Somit sind alle vom Meter abgeleiteten Maßeinheiten ebenfalls konstant und unveränderlich.

Die für Messwerkzeuge im Metallbereich wichtigsten Ableitungen, bzw. Bruchteile sind:

| Name | Kürzel / Symbol | Faktor zum Meter | Vielfaches |

|---|---|---|---|

| Millimeter | mm | 10-3 | 1.000 μm |

| Mikrometer | μm | 10-6 | 1.000 nm |

| Nanometer | nm | 10-9 | 1.000 pm |

Der Mikrometer ist hiervon die bei präzisen Anwendungen wichtigste Kenngröße. So werden etwa Zylinderbohrungen von Motoren oder Kurbelwellendurchmesser in dieser Einheit gemessen. Der Rundlauf einer Kurbelwelle im Bereich der Lager darf höchstens auf einige hundertstel Millimeter ungenau sein – je geringer der Wert, desto „runder“ läuft das Bauteil und desto geringer Vibrationen und Verschleiß der Lagerschalen.

Der Nanometer hingegen ist, bis auf Ausnahmen, fast schon zu präzise. Um sich diese Maßeinheit vorstellen zu können: Bei einem Stück Eisen entsprechen vier nebeneinander liegende Atome etwa einem Nanometer Distanz.

Dennoch lässt sich mit einigen hochmodernen CNC-Maschinen eine Präzision im Nanometer-Bereich realisieren. Sie wird jedoch nur in Ausnahmefällen benötigt. Außerdem müssen Messungen dann unter kontrollierten Laborbedingungen erfolgen, weil bereits kleinste Temperaturabweichungen zu einem Ausdehnen oder Zusammenziehen von Metallprodukt und/oder Messwerkzeug führen können – wodurch das Ergebnis verfälscht wird.

Für den praktischen Einsatz in Werkstätten, Werkshallen und ähnlichen Orten arbeitet man daher mit Millimeter- und Mikrometer-Messwerkzeugen.

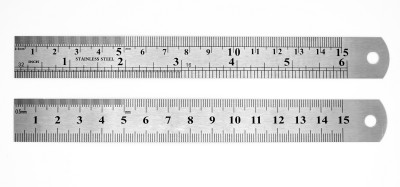

Der Stahlmaßstab – das präziseste Lineal

Lineale aus Holz oder Kunststoff dürfte jeder zumindest noch aus dem Schulunterricht kennen. Auch der Gliedermaßstab oder Zollstock ist ein gängiges Messinstrument.

Diese Werkzeuge sind allesamt gut geeignet, um durch simples, aber genaues Anhalten auf einen Blick ein brauchbares Messergebnis zu liefern. Doch wo wir beim Zollstock und vielen Linealen von einer Auflösung bis zu 1 mm sprechen, geht es beim Stahlmaßstab ein gutes Stück präziser.

Technisch betrachtet handelt es sich dabei um ein Lineal aus einer sehr dünnen, flexiblen Stahllegierung. Die geringe Dicke sorgt für einen sehr kleinen Abstand zwischen der zu messenden Oberfläche und den auf das Lineal gravierten oder eingeätzten Skalenstrichen. Das verhindert Messfehler durch einen nicht exakt senkrecht einfallenden Blick. Häufig gibt es noch feinere Unterteilungen innerhalb des Millimeters, wie hier im Bild.

Technisch betrachtet handelt es sich dabei um ein Lineal aus einer sehr dünnen, flexiblen Stahllegierung. Die geringe Dicke sorgt für einen sehr kleinen Abstand zwischen der zu messenden Oberfläche und den auf das Lineal gravierten oder eingeätzten Skalenstrichen. Das verhindert Messfehler durch einen nicht exakt senkrecht einfallenden Blick. Häufig gibt es noch feinere Unterteilungen innerhalb des Millimeters, wie hier im Bild.

Je nach Qualität, Genauigkeitsklasse und Feinheit der Skalen lassen sich mit diesem Werkzeug Abstände von bis zu 0,25 mm bzw. 250 μm messen oder besser gesagt ablesen. Zum Vergleich: Die Wandstärke einer Getränkedose beträgt knapp 0,20 mm.

Exkurs: Der Millimeter im Technikbereich

Der abgelesene bzw. angezeigte Wert eines Messwerkzeugs muss möglichst exakt dem tatsächlichen Wert des zu messenden Teils entsprechen. Zumindest aber muss dem Bediener klar sein, welche Abweichungen hier möglich sind.

Um diese Abweichungen zu kennzeichnen, definieren mehrere Normen sogenannte Genauigkeitsklassen. Sie unterteilen sich nach Art des Messwerkzeugs und dem Material, aus dem es besteht. Bei Längenmesswerkzeugen wird dabei deren Basislänge herangezogen. Je nach Klasse definiert sich, wie groß die Abweichung, bezogen auf die Gesamtlänge, sein darf. Als Beispiel sei das für einen 1.000 mm langen Stahlmaßstab demonstriert:

| Genauigkeitsklasse: | 2 | 1 | 0 | 00 |

| Erlaubte Toleranz (μm): | 33 | 21 | 12 | 8 |

Bei einem längeren Stahlmaßstab dürften die Abweichungen dementsprechend größer sein; bei einem kürzeren geringer.

Der Messschieber – das 3 in 1-Messwerkzeug

Lineare sind gut dafür geeignet, gerade Oberflächen zu vermessen. Der Stahlmaßstab kann sich durch seine Biegsamkeit sogar an Rundungen anschmiegen. Wenn es jedoch um größere Präzision geht oder um komplexe geformte Bauteile, gerät dieses Messwerkzeug an seine Grenzen. Ein Beispiel dafür sind die Durchmesser einer Bohrung oder eines Zylinders, weil hier exakt mittig angehalten werden muss.

Für solche Fälle wird der Messschieber eingesetzt, häufig auch als Schieblehre bezeichnet. Technisch gesehen handelt es sich um eine Lineal-artige Skala, die um außenliegende Messschenkel ergänzt wird, von denen einer entlang der Skala gleiten kann. Je nachdem, wie weit die Schenkel auseinanderliegen, lässt sich der Abstand präzise auf der Skala, einer mechanischen Uhr oder einem LC-Display ablesen. Bei den meisten dieser Werkzeuge sind drei Messarten durch entsprechende Schenkel möglich:

- Außenmessungen durch einander zugewandte Schenkel;

- Innenmessungen durch voneinander abgewandte Schenkel;

- Tiefenmessungen durch eine ausfahrende Messstange.

Noch effektiver wird das Werkzeug, weil sich der gleitende Schenkel durch eine Klemmschraube fixieren lässt. Das gestattet es, ein Maß zu nehmen, diesen Wert „festzuschrauben“ und dann den Messschieber zum besseren Ablesen abzunehmen, ohne ein Verschieben befürchten zu müssen.

Die bauartbedingte Genauigkeit liegt zwischen 0,1 mm (100 μm) und 0,01 mm (10 μm). Ob sich ein Messschieber jedoch ebenso präzise ablesen lässt, hängt zudem von der Art der Anzeige ab. Hier haben digitale Messschieber einen Vorteil, weil sie absolute Werte anzeigen, die nicht vom Blickwinkel des Betrachters verfälscht werden können.

Allerdings kann es – ebenso bauartbedingt – bei allen drei Messchenkel-Arten zu Fehlern kommen, etwa durch ein Kippen des Werkzeugs beim Messvorgang.

Exkurs: Der Nonius

Viele Messwerkzeuge mit Strichskalen nutzen einen sogenannten Nonius. Dabei handelt es sich sozusagen um eine „Sub-Skala“. Befindet sich die Hauptanzeige zwischen zwei Strichen, so zeigt der Nonius durch das Fluchten zweier eigener Striche an, welchen Wert dieser Abstand beträgt.

Dies gestattet es, die Hauptanzeige einfacher zu halten und den Betrachter nicht durch zu viele Skalenstriche zu verwirren. Bei einem Messschieber kann deshalb die Ablesegenauigkeit mindestens von einer auf zwei Nachkommastellen gesteigert werden.

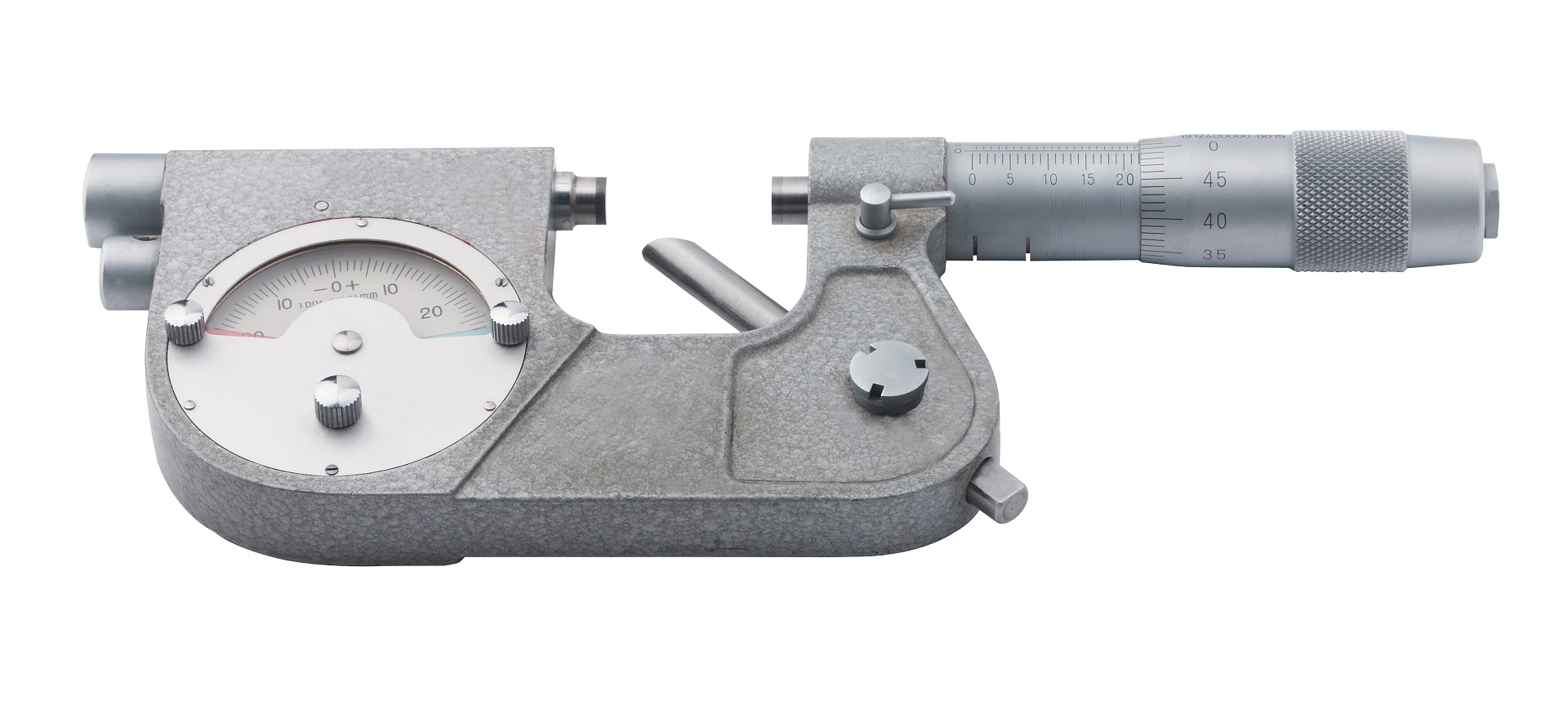

Die Messchraube: Genauigkeit durch definierte Kräfte

Metalle sind vergleichsweise harte Materialien. Wenn jedoch Messgenauigkeiten im Bereich von ein- oder zweistelligen Mikrometerwerten erforderlich sind, dann kann die Kraft, mit der sich die Messschenkel an die Oberfläche drücken, durchaus Fehler verursachen – und das nicht nur bei ausgesprochen weichen Metallen.

Um die Kraft als Variable aus der Gleichung zu nehmen und durch einen definierten Wert zu ersetzen, wurde die Messschraube erfunden – häufig nach ihrem Messbereich Mikrometerschraube genannt.

Um die Kraft als Variable aus der Gleichung zu nehmen und durch einen definierten Wert zu ersetzen, wurde die Messschraube erfunden – häufig nach ihrem Messbereich Mikrometerschraube genannt.

Je nach Bauart handelt es sich dabei um ein Werkzeug zur Außen- oder Innenmessung. Im erstgenannten Fall ist dann die Bezeichnung Bügelmessschraube korrekt.

Bei diesen Messwerkzeugen werden Stifte über ein Gewinde ausgefahren. Damit hierdurch nicht zu viel Kraft ausgeübt werden kann, verfügen die Geräte über eine Kupplung. Sie löst bei einer definierten Anpresskraft (meist 5 oder 10 Newton, teils aber deutlich weniger) aus. Das heißt, die Schraube kann nicht stärker angezogen werden. Das sorgt für eine hohe (Wiederhol-) Genauigkeit der Messungen.

Darüber hinaus sind die Griffflächen mit Kunststoff ummantelt. Nur hier sollten sie beim Messvorgang festgehalten werden. Würden die Finger an anderer Stelle liegen, würde sich ihre Wärme auf das Metall der Messschraube übertragen und so ein unkontrolliertes Ausdehnen – und dadurch Messfehler verursachen.

Da rein mechanische Mikrometerschrauben immer mit einem Nonius ausgestattet sind, ist ihr Name in Sachen Messgenauigkeit Programm: Sie beträgt bei sehr hochwertigen Werkzeugen bis zu 0,001 mm, also 1 μm; üblicher sind jedoch Werte bis 10 μm. Tatsächlich genügt das selbst für sehr präzise Metallprodukte. Zum Vergleich: Ein menschliches rotes Blutkörperchen hat einen Durchmesser von 7,5 μm; ein Haar bringt es sogar auf 50 bis 70 μm.

Das Haarlineal – das vielleicht einfachste Messwerkzeug

Drei der wichtigsten Längenmesswerkzeuge im Metallbereich wären damit erläutert – wobei es für unterschiedliche Spezialanwendungen noch weitere Helfer gibt. Etwa die Messuhr, mit der sich die Rundheit einer Bohrung bis auf den Mikrometer herausfinden lässt; wichtig unter anderem im Motorenbau.

Allerdings ist es bei Metallprodukten ebenso oft nötig, exakt herauszufinden, wie eben und/oder gerade etwas ist. Beispielsweise könnte das die Gleitbahn einer Drehbank sein. Sie darf keinerlei konvexe oder konkave Biegung aufweisen, weil Schlitten bzw. Reitstock dann nicht mehr ohne eine Höhenänderung verschoben werden könnten.

Für solche Fälle kommt ein Messwerkzeug zum Einsatz, das ohne jegliche Maßeinheiten auskommt und im Prinzip nichts anderes ist als ein präzise bearbeitetes Stück Stahl mit exakt geraden, parallelen Flanken.

Dieses Haarlineal (das u.a. auch als Haarwinkel existiert) wird einfach auf das Werkstück aufgesetzt und dann eine Lichtquelle dahinter platziert. Weil das Messgerät absolut eben ist, zeigt sich jede Unebenheit im Werkstück durch einen durchscheinenden Lichtspalt, respektive Schattenwürfe.

Das mag auf den ersten Blick trivial und unpräzise anmuten. Tatsächlich sind Haarlineale jedoch extrem präzise. Durch

- unempfindliche Legierungen,

- gezielte Wärmebehandlung und

- hochpräzise mechanische Bearbeitung

erreichen Haarlineale eine Genauigkeit, die die Dicke eines Haares (wie erwähnt 50 bis 70 μm) bei weitem in den Schatten stellt. Ein hochwertiges, sorgfältig gehandhabtes Haarlineal, das mit einer nicht minder hochwertigen Lichtquelle genutzt wird, gestattet es, Spalte, und dadurch Unebenheiten, bis zu 0,002 mm oder 2 μm zu erkennen.

Bildquellen:

Bild 1: stock.adobe.com © luckylight

Bild 2: stock.adobe.com © Andrej Armiagov

Bild 3: stock.adobe.com © Alterfalter

Bild 4: stock.adobe.com © Родион Бондаренко

Bild 5: stock.adobe.com © Николай Амосеев

Bild 6: stock.adobe.com © ShiningBlack

Bild 7: stock.adobe.com © Stockfotos