Vielfältige Bearbeitungsmöglichkeiten durch spanabhebende Verfahren

Nur die wenigsten Metallprodukte können so verwendet werden, wie sie sich unmittelbar nach der Herstellung zeigen. Aufgrund der Metalleigenschaften oder wirtschaftlicher Einschränkungen ist es zudem nicht immer möglich, ein hinsichtlich seiner Formgebung fix und fertiges Metallprodukt zu gießen.

In diesem Fall sind spanabhebende Fertigungsverfahren nötig. Sie bieten vielseitige Optionen, um ein Halbzeug hinsichtlich seiner Abmessungen, Formgebung und Oberflächengüte zu einem fertigen Produkt weiterzuverarbeiten. Bei den Verfahren mit einer geometrisch bestimmten Schneide sind Drehen, Fräsen und Bohren die heute bedeutendsten Herangehensweisen – nicht zuletzt durch den Einsatz leistungsfähiger CNC-Maschinen.

Spanabhebende Verfahren im Überblick

Wenn ein Werkzeug an einem Werkstück durch eine irgendwie geartete Schneidbewegung gezielt Späne abträgt, wird von spanabhebenden oder spanenden Verfahren gesprochen – übrigens nicht nur im Metallbereich.

Dabei unterscheiden sich primär zwei Herangehensweisen je nach Art der Werkzeugschneiden, die für diesen Materialabtrag verantwortlich sind:

- Mit geometrisch unbestimmter Schneide: Hierbei sind Winkel und Anzahl der Schneiden nicht definiert; beispielsweise die Körner auf einer Schleifscheibe.

- Mit geometrisch bestimmter Schneide: Hierbei sind alle Winkel und die Anzahl der Schneidflächen am Werkzeug bekannt, wie etwa bei einem Bohrer.

Grob lässt sich sagen, dass bei den geometrisch bestimmten Verfahren typischerweise ein größerer, schnellerer und durch die Werkzeuggestaltung ökonomischerer Materialabtrag möglich ist.

Ausnahmen bestätigen zwar die Regel, jedoch kommen die meisten Verfahren mit geometrisch unbestimmter Schneide eher abschließend zum Einsatz, um die Oberfläche eines Werkstücks durch einen finalen Abtrag zu perfektionieren.

Insgesamt nennt die hier maßgebliche DIN 8589 neun geometrisch bestimmte und acht unbestimmte Verfahren. Bei ersterem stellen Bohren, Drehen und Fräsen die heutzutage wichtigsten dar.

Exkurs: Die DIN 8589

Unter den zahlreichen Normen der Metallbearbeitung stellt die DIN 8589 die maßgebliche Norm für die spanenden Fertigungsverfahren dar. In mehreren Einzelausgaben definiert und erläutert sie jedes einzelne Verfahren mit geometrisch bestimmter und unbestimmter Schneide.

Werkzeugmaterialien für spanabhebende Verfahren mit geometrisch bestimmter Schneide

Die spanende Bearbeitung geht stets mit verschiedenen physikalischen Faktoren einher. Eine Bearbeitung von Metallen (insbesondere Eisen- und ähnlich widerstandsfähige Metalle) stellt dabei besondere Herausforderungen:

- Je nach Verfahren bewegt sich entweder das Werkstück oder das Werkzeug. Dies nennt sich Spanungsbewegung.

- Da bei der Spanungsbewegung die Schneide des Werkzeugs immer wieder in neue Materialschichten vordringt, nachdem sie einen Span geschnitten hat, entsteht eine große Menge Reibung und dadurch Wärme.

- Die ständige Reibung sorgt für ein allmähliches Abrunden des scharfen Schneidwinkels. Dadurch wird er stumpfer, was die Abtragleistung und -präzision reduziert, gleichsam die Reibung und somit Wärmeerzeugung erhöht.

- Diese Wärme kann wiederum das Werkstück und das Werkzeug negativ beeinträchtigen. Etwa, weil die Härte der Schneide dadurch reduziert wird.

Aus diesem Grund kommen für sämtliche spanabhebenden Werkzeuge ausschließlich Materialien zum Einsatz, die deutlich härter sind als das Werkstück. Zudem wird durch Steuerung der Schnittgeschwindigkeit und mitunter Einsatz von Kühlschmiermitteln versucht, Reibung und Wärmeentstehung minimal zu halten und/oder letztere möglichst rasch abzuführen.

Aus diesem Grund kommen für sämtliche spanabhebenden Werkzeuge ausschließlich Materialien zum Einsatz, die deutlich härter sind als das Werkstück. Zudem wird durch Steuerung der Schnittgeschwindigkeit und mitunter Einsatz von Kühlschmiermitteln versucht, Reibung und Wärmeentstehung minimal zu halten und/oder letztere möglichst rasch abzuführen.

Ein gängiges Werkzeugmaterial hierfür ist Schnellarbeitsstahl. Wo es um besonders harte und/oder abrasive Werkstücke geht, werden alternativ Schneiden aus gesintertem Hartmetall, speziellen Schneidkeramiken oder sogar (typischerweise künstlich hergestellten) Industriediamanten verwendet.

Exkurs: Schnellarbeitsstahl

Schnellarbeitsstahl (abgekürzt HSS oder HS von High Speed Steel) ist eine evolutionäre Verbesserung von herkömmlichem Werkzeugstahl. Er wurde um 1900 von US-Ingenieuren der Bethlehem Steel Company entwickelt und zeichnet sich durch einen hohen Anteil von Legierungselementen neben Eisen aus.

Typischerweise werden dafür Chrom, Kobalt, Kohlenstoff, Molybdän, Vanadium und Wolfram eingesetzt. Ihr Anteil beträgt je nach exakter Legierung 1/4 bis 1/3. Dadurch ist HSS stets ein hochlegierter Stahl – und entsprechend kostspielig.

Das Bohren

Die Auflistung der wichtigsten drei Verfahren beginnt mit dem Bohren, denn es ist die mit Abstand älteste der hier vorgestellten Techniken.

Die Technik ist bereits seit etwa 10.000 Jahren bekannt. Schlug man zunächst von beiden Seiten konische Löcher in ein Werkstück, erkannten unsere Vorfahren rasch, wie gut sich mit rotierenden Bohrköpfen (damals harte Steinspitzen) auf kraftsparende Art und Weise Löcher mit einigermaßen zylindrischen Innenwänden anfertigen ließen.

Bis heute hat sich am dahinterstehenden Grundgedanken nichts geändert. Das Bohren dient dazu, rotationssymmetrische (sprich kreisrunde) Löcher herzustellen – und zwar axial zur Drehrichtung des Bohrers.

- Der Bohrer selbst rotiert dabei – diese Bewegung sorgt für die Spanabtrennung.

- Die Vorschubbewegung treibt den Bohrer tiefer in das Material. Somit trifft die Bohrerschneide ständig auf neues Material zur Spanabhebung.

Wichtigstes Merkmal des Bohrens: Die Vorschubbewegung erfolgt ausschließlich parallel zum Bohrerschaft. Es gibt keinerlei seitliche Bewegung. So wird insbesondere der Innendurchmesser des Lochs nur durch den Bohrerdurchmesser bestimmt und ist über seine gesamte Länge gleichbleibend.

Bei Bohrern aus Vollmaterial ist hierbei das Loch selbst das Ziel. Bedeutet, entsprechend des Bohrerdurchmessers und der Bohrtiefe wird das komplette Werkstückmaterial zerspant. Es entsteht ein Hohlraum, dessen Innendurchmesser dem Außendurchmesser des Bohrkopfs entspricht.

Bei Bohrern aus Vollmaterial ist hierbei das Loch selbst das Ziel. Bedeutet, entsprechend des Bohrerdurchmessers und der Bohrtiefe wird das komplette Werkstückmaterial zerspant. Es entsteht ein Hohlraum, dessen Innendurchmesser dem Außendurchmesser des Bohrkopfs entspricht.

Bei Bohrwerkzeugen wie einer Lochsäge kann hingegen der dabei entstehende Zylinder das gewünschte Produkt sein. In diesem Fall wird nur ein Ringspalt gesägt, eine sogenannte Kernlochbohrung. Erst, wenn damit das gesamte Werkstück durchdrungen wurde, kann der Zylinder entnommen werden und ist entsprechend nutzbar.

Prinzipiell unterscheiden sich vier Arten von Bohrungen:

- Durchgangsbohrung: Werkstück wird gänzlich durchdrungen, ist also beidseitig offen.

- Sacklochbohrung: Werkstück wird nur einseitig angebohrt, die Bohrung hat dementsprechend einen Boden.

- Gewindebohrung: Der Bohrungsdurchmesser entspricht dem Innendurchmesser einer Schraube. In die Bohrungswände müssen danach noch die Gewindeflanken hineingeschnitten oder anderweitig eingebracht werden.

- Angeschnittene Bohrung: Das Bohrloch befindet sich am Werkstückrand, wodurch es seitlich nicht komplett geschlossen ist.

Die meisten heute genutzten Bohrmaschinen versetzen dazu den Bohrer in Rotation, während das Werkstück stillsteht. Allerdings gibt es speziell bei Drehmaschinen die Möglichkeit, umgekehrt vorzugehen. In diesem Fall dreht sich der Bohrer nicht und wird mitunter nicht einmal vorgeschoben. Diese beiden Bewegungen übernimmt das Werkstück.

Das heute meistgenutzte Bohrwerkzeug ist der typische Spiralbohrer. Er zeichnet sich durch einen spitz zulaufenden Kopf (unterschiedliche Winkel je nach Werkstückmaterial) und meist zwei Hauptschneiden aus. Durch die Kopfspitze kann er jedoch keine Sacklöcher mit planem Boden herstellen und ist eher schlecht für angeschnittene Bohrungen geeignet.

Das heute meistgenutzte Bohrwerkzeug ist der typische Spiralbohrer. Er zeichnet sich durch einen spitz zulaufenden Kopf (unterschiedliche Winkel je nach Werkstückmaterial) und meist zwei Hauptschneiden aus. Durch die Kopfspitze kann er jedoch keine Sacklöcher mit planem Boden herstellen und ist eher schlecht für angeschnittene Bohrungen geeignet.

Insbesondere für Bohrungen in nichtmetallischen Werkstoffen existieren deshalb noch zahlreiche weitere Bohrer-Bauarten, die den jeweiligen Zielsetzungen durch ihre allgemeine Geometrie besser entsprechen.

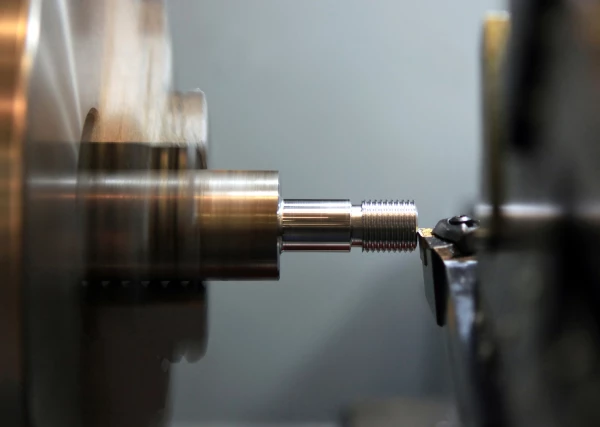

Das Drehen

Beim Bohren geht es darum, eine zylindrische Höhlung anzufertigen. Das Drehen ist diesbezüglich breiter aufgestellt. Hier kann sowohl die Außen- als auch Innenseiten des Werkstücks bearbeitet werden, wobei ebenfalls primär rotationssymmetrische Formgebungen möglich sind. Das Werkstück wird also dort radial zu seiner Drehrichtung rund werden, wo die Klingen des Drehwerkzeugs arbeiten.

Auch das Drehen ist schon eine alte Technik, wenngleich es „erst“ seit der Antike bekannt ist. Seit langer Zeit wird dazu ausschließlich die Drehmaschine genutzt, deren bekanntester Vertreter die Drehbank sein dürfte. Frühe Vertreter existierten schon vor der Zeitenwende, spätestens im Mittelalter hatten sich diese Maschinen bereits etabliert. Die früheste Drehbank mit kontinuierlichem Antrieb und beweglichem Werkzeugschlitten geht auf das Universalgenie Leonardo da Vinci zurück.

Auch das Drehen ist schon eine alte Technik, wenngleich es „erst“ seit der Antike bekannt ist. Seit langer Zeit wird dazu ausschließlich die Drehmaschine genutzt, deren bekanntester Vertreter die Drehbank sein dürfte. Frühe Vertreter existierten schon vor der Zeitenwende, spätestens im Mittelalter hatten sich diese Maschinen bereits etabliert. Die früheste Drehbank mit kontinuierlichem Antrieb und beweglichem Werkzeugschlitten geht auf das Universalgenie Leonardo da Vinci zurück.

Im Gegensatz zum Bohren ist beim Drehen nicht nur eine Vorschubbewegung parallel zum Werkstück möglich, sondern in nahezu beliebigen Winkeln quer dazu. Dadurch lässt sich beispielsweise der Außendurchmesser des Werkstücks stufenlos und an beliebigen Stellen reduzieren.

Exkurs: Drehbank und Drechselbank – der Unterschied

Was die Bewegungsabläufe anbelangt, so ähneln sich Drehbänke und Drechselbänke stark, weshalb sie beide korrekt als Drehmaschine bezeichnet werden. In beiden Maschinen wird das Werkstück ein- oder beidseitig eingespannt und in Rotation versetzt, während die Werkzeugschneiden die Spanabhebung übernehmen.

Der Unterschied liegt jedoch in der Ausrichtung:

- Die Drehbank ist konstruktiv für härtere Materialien ausgelegt, wohingegen der Haupteinsatzzweck der Drechselbank bei der Holzbearbeitung liegt. Daher kann man zwar mit einer Drehbank Holz drechseln, jedoch nicht mit einer Drechselbank Metall drehen.

- Bei vielen Drechselbänken wird das spanabhebende Werkzeug handgehalten und -geführt. Bei Drehbänken hingegen muss das Werkzeug aufgrund der deutlich höheren Kräfte von der Maschine auf einem beweglichen Werkzeugschlitten gehalten werden. Die Bewegungssteuerung erfolgt daher indirekt, etwa über das Betätigen von Spindelrädern.

Je nach Aufbau der Drehmaschine sind stark unterschiedliche Bearbeitungsschritte möglich. Üblicherweise werden dabei nur die Außen- und Stirnseiten des Werkstücks bearbeitet. Mit entsprechenden Werkzeugaufsätzen lässt sich jedoch auch die Innenseite bearbeiten – etwa durch Einsatz eines Bohrers anstelle anders geformter Drehmeißel.

Solange das Werkstück später rotationssymmetrisch sein soll, kann eine Drehmaschine eine enorme Bandbreite an Umformungs- und anderen Bearbeitungsschritten übernehmen. Sie reichen von der Herstellung einer Grundform aus einem völlig anders geformten Halbzeug bis zur feinsten Oberflächenbearbeitung durch Schleifen und Honen.

Solange das Werkstück später rotationssymmetrisch sein soll, kann eine Drehmaschine eine enorme Bandbreite an Umformungs- und anderen Bearbeitungsschritten übernehmen. Sie reichen von der Herstellung einer Grundform aus einem völlig anders geformten Halbzeug bis zur feinsten Oberflächenbearbeitung durch Schleifen und Honen.

Normgemäß werden die folgenden Verfahren unterschieden:

- Plandrehen: Die Werkstückstirnseiten werden geebnet oder es wird durch Abstechen eine neue Stirnseite erzeugt, wobei das Werkstück dann an einem Punkt durchtrennt wird.

- Runddrehen: Die Werkstückaußenseite (der Mantel) wird gleichmäßig rotationssymmetrisch abgerundet.

- Schraubendrehen: Das Werkstück wird mit einem Gewinde versehen.

- Wälzdrehen: Es werden Verzahnungen oder ähnliche Formen eingeschnitten.

- Profildrehen: Die Außenseite des zylindrischen (rundgedrehten) Werkstücks erhält ein andersförmiges Profil, das durch die Drehmeißelform bestimmt wird.

- Formdrehen: Im Gegensatz zum Profildrehen entsteht die Formgebung durch den Vorschub, jedoch ist die Zielsetzung ähnlich.

Da viele dieser Techniken sowohl an der Innenseite des Werkstücks als auch seiner Außenseite angewendet werden können, wird die Vorgehensweise fachsprachlich weiter in Innen- und Außendrehen präzisiert.

Das Fräsen

Das jüngste spanabhebende Verfahren, das hier vorgestellt wird, ist gleichzeitig dasjenige, das heute hinsichtlich seiner vielfältigen Einsetzbarkeit eine besonders wichtige Bedeutung hat – insbesondere in Kombination mit einer digitalisierten Steuerung.

Ganz grob lässt sich das Fräsen als Bohren mit deutlich erweitertem Bewegungsumfang beschreiben. Auch hier kommt ein sich drehendes Werkzeug zum Einsatz, dessen an der Spitze und seitlich liegenden Schneiden Material abtragen. Wo das jedoch beim Bohren nur parallel zum Werkzeugschaft funktioniert, kann sich das Werkzeug beim Fräsen ebenso in beiden Achsen seitwärts bewegen.

Die allerersten Fräsmaschinen wurden daher genutzt, um eine im 19. Jahrhundert bei der industriellen Bearbeitung (insbesondere von Metallen) große Lücke zu schließen: Das Anfertigen von präzisen, planen Flächen, Nuten, Schwalbenschwänzen und ähnlichen Formen, die sich weder durch Drehen noch Bohren herstellen ließen.

Speziell das Planen war zuvor nur bei Holz durch den Einsatz von Hobelmaschinen möglich. Eine 1:1-Umsetzung dieses Verfahrens scheiterte jedoch durch die ungleich größere Widerstandsfähigkeit von Metallen. Dementsprechend stellten Erfindungen wie die Fräsmaschine des US-Amerikaners Eli Whitney (1818) eine wichtige Ergänzung dar, die die industrielle Fertigung von Metallprodukten revolutionierte.

Grundsätzlich unterscheidet man beim Fräsen nach dem Verhältnis der Rotationsrichtung der Werkzeugschneiden zur Vorschubrichtung.

- Gegenlauffräsen: Die Schneide dreht entgegen der Vorschubrichtung. Beide Bewegungen laufen aufeinander zu. Wird aufgrund der hohen Belastung hauptsächlich bei Holz angewendet.

- Gleichlauffräsen: Schneide dreht in dieselbe Richtung wie der Vorschub, beide Bewegungen laufen gemeinsam. Die gängigere Technik, vor allem bei Metallen.

Ein besonderer Vorteil besteht durch die einfache Kombination des Fräsens mit digitalisierten CNC-Steuerungen.

Mit bis zu sechs Bearbeitungsachsen und unterschiedlichsten Fräskopfformen erlauben es solche Anlagen, in Geometrie und Oberflächenbeschaffenheit perfekte Produkte zu erzeugen – und können sogar den Einsatz von Dreh- und Bohrmaschinen überflüssig machen.

Was die möglichen Fräsverfahren anbelangt, so sind diese deckungsgleich mit den jeweiligen Techniken beim Drehen, sprich

- Planfräsen

- Rundfräsen

- Schraubfräsen

- Wälzfräsen

- Profilfräsen

- Formfräsen

Durch die Möglichkeiten der CNC-Bearbeitung wird das Fräsen heutzutage nicht nur zur Herstellung von fertigen Produkten genutzt. Unter anderem beim Prototyping sowie beim Anfertigen von Formen für das Gießen ist es ebenfalls ein unverzichtbares Verfahren.

Nicht zuletzt liegt das an der hohen möglichen Präzision: Wo enge Fertigungstoleranzen bei der Herstellung der Fräsmaschinen und ähnlich strenge Steuerungstoleranzen möglich sind, können heute Produkte gefräst werden, die anschließend keine feineren Bearbeitungsschritte mehr benötigen, weil sie bereits hinreichend maßhaltig und beschaffen sind.

Bildquellen:

Bild 1: stock.adobe.com © photosoup

Bild 2: stock.adobe.com © pridannikov

Bild 3: stock.adobe.com © dizfoto1973

Bild 4: stock.adobe.com © evkaz

Bild 5: stock.adobe.com © KPixMining

Bild 6: stock.adobe.com © Александр Ивасенко

Bild 7: stock.adobe.com © popov48

Bild 8: stock.adobe.com © Jasinski