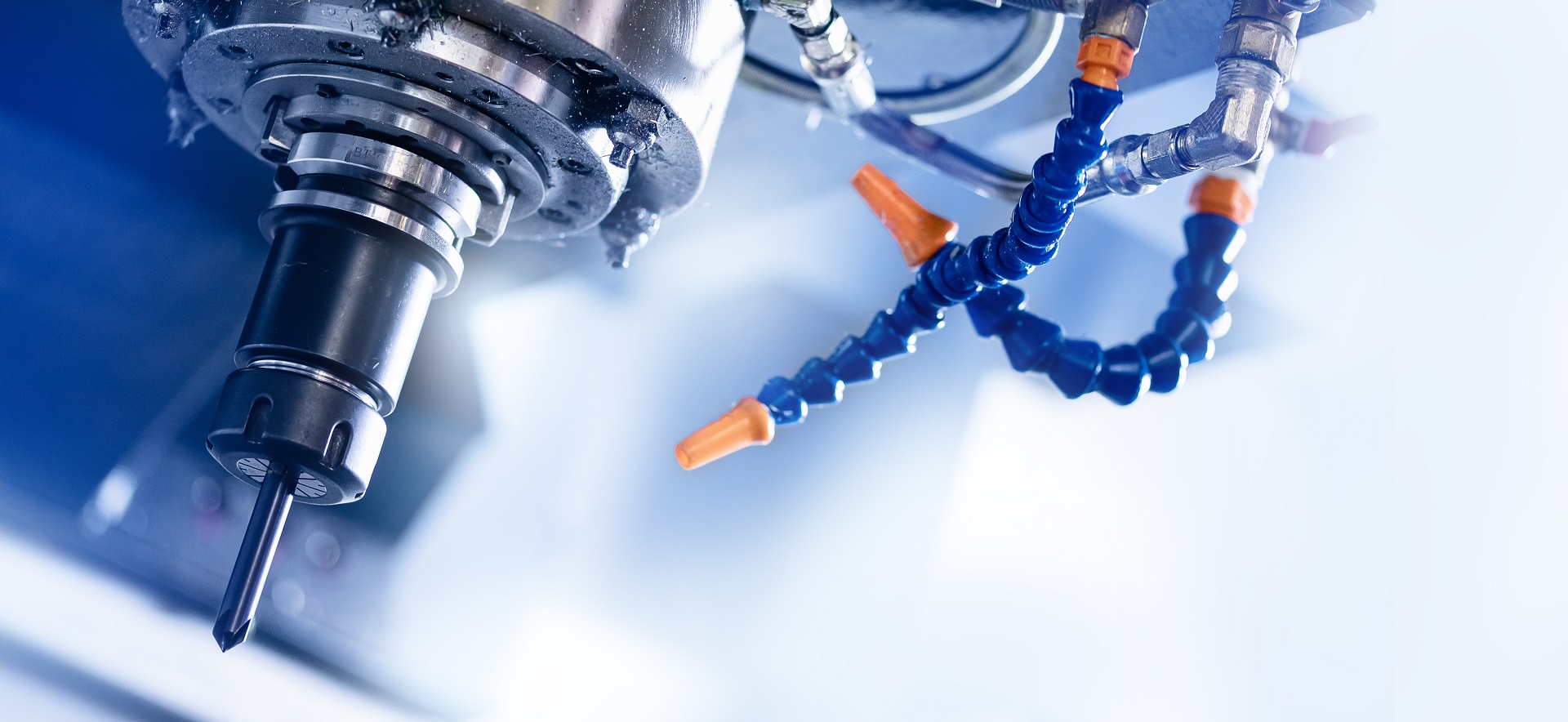

Automatisierung und Effizienz im metallverarbeitenden Gewerbe

Roboter spielen in der deutschen Industrie eine entscheidende Rolle, ihre Anzahl wächst über alle Industriezweige hinweg stetig an. Zu den wichtigsten Einsatzbereichen gehört die metallverarbeitende Industrie. Hier sorgen Roboter-Helfer bei einer Vielzahl von Aufgaben für mehr Präzision, Geschwindigkeit und damit Effizienz.

Mehr Roboter für die deutsche Industrie

Das Jahrbuch der International Federation of Robotics (IFR) belegt den anhaltenden Aufwärtstrend beim Einsatz von Industrie-Robotern in der deutschen Wirtschaft. Laut „World Robotics 2023“ stieg die Anzahl 2022 im Vergleich zum Vorjahr um 5 Prozent auf einen operativen Gesamtbestand von fast 260.000 Einheiten. Innerhalb der EU belegt die deutsche Industrie mit einem Anteil von 36 Prozent den Spitzenplatz. Weltweit ist Deutschland der fünftgrößte Robotermarkt.

Auch die Zahl der neu installierten Roboter lag mit 25.636 Einheiten auf einem hohen Niveau. Nach der Automobilindustrie (6.676 neue Einheiten im Jahr 2022) gehörte die metallverarbeitende Industrie einmal mehr zu den Top-Abnehmern: 4.187 neue Einheiten bedeuteten eine neue Höchstzahl und ein Plus von 19 Prozent im Vergleich zum Vorjahr.

Für die kommenden Jahre prognostiziert die IFR einen anhaltenden Anstieg von neuen Installationen. Im asiatischen und amerikanischen Raum wird mit 7 Prozent bzw. 6 Prozent ein größeres Wachstum als in Europa erwartet. Bis 2026 gehen die IFR-Schätzungen von 3 Prozent im Vergleich zu 2023 aus. Insgesamt führt sich der Trend zu einem immer breiteren Einsatz von Robotern in der Industrie also fort.

Exkurs: Kenngrößen für Industrieroboter

Wichtige Kenngrößen für die Auswahl und den Einsatz von Industrierobotern sind neben der maximalen Traglast (also der Masse, die maximal am Ende des Manipulators befestigt werden kann) außerdem die Reichweite, die Dynamik und die Genauigkeit der Roboter.

Was sind Industrieroboter überhaupt?

Roboter lassen sich grob in zwei Klassen unterscheiden. Die Unterscheidung erfolgt dabei anhand der Aufgabenbereiche, in denen die Roboter jeweils eingesetzt werden:

- Serviceroboter sind nicht direkt an industriellen Fertigungsprozessen beteiligt, übernehmen aber nützliche Aufgaben für Menschen und Anlagen. Sie führen also Dienstleistungen aus, aber keine industriellen Automatisierungsanwendungen.

- Industrieroboter hingegen sind speziell für diverse Handhabungs- und Fertigungsaufgaben in industriellen Umgebungen konzipiert.

Für eine genauere Bestimmung der Merkmale, Eigenschaften und Anforderungen von Industrieroboter gibt es unterschiedliche Definitionen. Laut DIN EN ISO 8373 handelt es sich dabei um einen automatisch gesteuerten, frei programmierbaren Mehrzweckmanipulator, der in drei oder mehr Achsen programmierbar ist und zur Verwendung in der Automatisierungstechnik entweder an einem festen Ort oder beweglich angeordnet werden kann.

Neben der DIN EN ISO 8373 befassen sich weitere Richtlinien mit Industrierobotern und wie diese zu definieren sind. Dazu gehören:

Die VDI-Richtlinie 2860, die Industrieroboter als universell einsetzbare Bewegungsautomaten mit mehreren Achsen versteht, deren Bewegungen in ihrer Bewegungsfolge, den Wegen bzw. Winkeln ohne mechanischen Eingriff frei programmierbar sind. Die Bewegungen können aber auch sensorgeführt erfolgen. Zur Ausrüstung von Industrierobotern gehören Greifer, Werkzeuge oder andere Fertigungsmittel, die für Handhabungs- und Fertigungsaufgaben erforderlich sind.

Die europäische Norm EN 775 definiert Industrieroboter als automatisch gesteuerte, wiederprogrammierbare und vielfach einsatzbare Handhabungsgeräte mit mehreren Freiheitsgraden. Genau wie in der ISO 8373 verweist die EN 775 auf die Möglichkeit, diese Roboter ortsfest oder beweglich in automatisierten Fertigungssystemen einzusetzen.

Exkurs: Bots, aber keine Roboter

Roboter und Automation gehören nicht nur in der metallverarbeitenden Industrie eng zusammen. Wenn es aber um die Definition geht, was ein Roboter wirklich ist und was nicht, werden diese beiden Bereiche voneinander getrennt.

Das gilt zum Beispiel für die Robotic Process Automation (RPA), obwohl diese in ihrer Bezeichnung sogar auf Roboter verweist. Dahinter stehen aber keine Industrieroboter, wie sie in der DIN EN ISO 8373 oder anderen Richtlinien definiert werden, sondern softwarebasierte Bots. Diese sorgen für die Auswertung von Betriebsdaten, übernehmen Verwaltungsaufgaben oder Beschickungsvorgänge und tragen damit einen wesentlichen Teil zur Automatisierung von betrieblichen Prozessen bei. Roboter im eigentlichen Sinne sind sie jedoch nicht.

Industrieroboter und Kinematik: Die verschiedenen Arten von Robotern

Ein weiteres Unterscheidungsmerkmal für Industrieroboter ist die Art der Kinematik, mit der sie funktionieren. Es gibt drei Arten von Robotern, die jeweils in verschiedenen Varianten zum Einsatz kommen:

- Bei serieller Kinematik sind die Achsen des Roboters seriell angeordnet, also hintereinander.

- Bei Robotern mit paralleler Kinematik sind die Achsen hingegen parallel angeordnet.

- Sogenannte Cobots sind eine Art Sonderfall, weil diese Leichtroboter ohne trennende Schutzeinrichtung unmittelbar mit den Menschen zusammenarbeiten.

Wir stellen nachfolgend die möglichen Varianten der jeweiligen Roboterarten vor.

| Industrieroboter mit serieller Kinematik | |

|---|---|

| Knickarmroboter | Diese Art Roboter verfügt in der Regel über sechs Achsen. Bekannt sind sie auch als Gelenkarmroboter. Weil sie sehr beweglich und flexibel sind, lassen sie sich in vielfältigen Bereichen einsetzen. |

| 7-Achs-Roboter | 7-Achs-Roboter sind dem menschlichen Arm nachempfunden und können dank ihrer sieben Achsen auch „um die Ecke greifen“. |

| Dualarm-Roboter | Diese Roboter bestehen aus zwei siebenachsigen Roboterarmen. Hinzu kommt eine zusätzliche Rotationsachse, so dass die Dualarm-Roboter insgesamt über 15 Achsen verfügen. |

| Scara-Roboter | Scara ist die Abkürzung für „Selective Compliance Assembly Robot Arm“. Er besteht aus vier Achsen und kann schnelle, wiederholgenaue Bewegungen durchführen. Scara-Roboter kommen deshalb vor allem bei Montage- und Fügeaufgaben sowie bei Pick & Place-Anwendungen zum Einsatz. |

| Portalroboter | Portalroboter verfügen meist über drei Achsen und werden als Linienportal, Auslegerportal oder Flächenportal genutzt. Typische Aufgabenbereiche sind das Palettieren oder die Beladung von Maschinen. |

| Palettierroboter | Bei Palettierrobotern handelt es sich meist um Knickarm-Roboter mit vier Achsen. |

| Industrieroboter mit paralleler Kinematik | |

|---|---|

| Delta-Roboter | Unter Delta-Robotern werden Parallelarm-Roboter mit einer Stabkinetik verstanden. Die übliche Variante verfügt über vier Achsen, es kommen aber auch Varianten mit sechs oder sieben Achsen zum Einsatz. Genutzt werden sie typischerweise für Verpackungsvorgänge, etwa in der Lebensmittelindustrie. |

| Hexapod-Roboter | Ein Hexapod ist im Prinzip eine spezielle Variante eines Parallelkinematik-Roboters. Er verfügt über sechs Arme oder Beine mit veränderlicher Länge. Seine Konstruktion umfasst in der Regel drei translatorische und drei rotatorische Freiheitsgrade, was dem Hexapod ein hohes Maß an Beweglichkeit verleiht. |

Kollaborative Roboter – oder kurz: Cobots – sind für die Mensch-Roboter-Kollaboration (MRK) konzipiert. Das heißt, sie sind für die direkte Interaktion zwischen Mensch und Maschine gedacht und werden in einem gemeinsamen Arbeitsraum ohne trennende Schutzeinrichtung eingesetzt.

Kollaborative Roboter – oder kurz: Cobots – sind für die Mensch-Roboter-Kollaboration (MRK) konzipiert. Das heißt, sie sind für die direkte Interaktion zwischen Mensch und Maschine gedacht und werden in einem gemeinsamen Arbeitsraum ohne trennende Schutzeinrichtung eingesetzt.

Mit Hilfe von Cobots sollen vor allem Prozesse der Fabrikautomation erleichtert werden – also beispielsweise Fertigungsprozesse wie die Montage, das Verpacken oder die Palettierung. Das Ziel besteht darin, eine Verbindung aus menschlichen Stärken (wie Erfahrung, Intuition, Überblick, Kreativität, Urteilsvermögen oder Flexibilität) mit den Vorteilen der Maschine (wie Ausdauer, Präzision und Stärke) zu schaffen.

Die Möglichkeiten für die Umsetzung liegen zwischen Leichtbaurobotern mit spezieller Sicherheitstechnik und Sensoren und speziell abgesicherten Industrierobotern, die damit die Anforderungen für einen gefahrlosen Einsatz von MRK erfüllen.

Exkurs: Bestandteile von Industrierobotik-Systemen

Für den Einsatz in einem industriellen Umfeld wie der metallverarbeitenden Industrie müssen die eingesetzten Roboter spezielle Anforderungen erfüllen. Dazu gehören dazu die technische Ausstattung bzw. die notwendigen Bestandteile. Grundsätzlich zählen dazu:

- der Manipulator, das heißt der eigentliche Roboter oder Roboterarm,

- der Endeffektor, zum Beispiel ein Greifer oder Werkzeug,

- die Robotersteuerung mit Programmierhandgerät,

- Sensoren (dazu zählen etwa Kameras oder ähnliches, obwohl diese Ausstattung optional sein kann),

- die Peripherie (hierunter fallen Schutzzäune, Zuführungen etc.).

Roboter und Automation für mehr Effizienz in der Metallverarbeitung

Der breite Einsatz von Industrierobotern in der Metallverarbeitung hat viele Gründe, angefangen bei dem großen Spektrum an Einsatzmöglichkeiten. Zu den üblichen Anwendungsbereichen in der Fertigung gehören:

- Handhabung, Pick & Place und Verpacken,

- Palettieren,

- Maschinenbestückung,

- Bahnschweißen und Punktschweißen,

- Lackieren,

- Montieren, Fügen, Kleben und Verbinden,

- Prüfen und Messen,

- Reinigen, Kennzeichnen und Beschriften,

- Stempeln und Stanzen,

- Entgraten, Schleifen, Fräsen, Bohren und Schneiden.

Damit decken Industrieroboter ein umfangreiches Repertoire an Aufgaben ab, die sie zudem nach ihrer Programmierung autonom durchführen können. Alternativ liefern Sensoren die notwendigen Informationen, um die Ausführung je nach Datenlage zu variieren.

Abgesehen davon eröffnen sich durch den Einsatz von Robotern weitere wesentliche Vorteile für metallverarbeitende Betriebe.

Mehr Effizienz und Produktivität:

Sowohl autonome als auch kollaborative Roboter steigern die Effizienz und Produktivität, vor allem im Hinblick auf monotone, wiederkehrende und schwierige Tätigkeiten. Während autonome Roboter solche Aufgaben im Grunde genommen ohne Pause und ohne ständige Beaufsichtigung erledigen können, helfen kollaborative Roboter dabei, nicht automatisierbare Aufgaben dennoch schneller zu beenden.

Mehr Präzision und Qualität:

Gleichzeitig verursachen die Roboter weniger Fehler – sofern ihre Programmierung und ihre Einstellungen präzise genug sind. Das trägt ebenfalls zu größerer Effizienz bei, zumal Roboter anders als ihre menschlichen Kollegen nicht von Ablenkungen, Müdigkeit oder Verletzungen betroffen sind. Das bedeutet eine höhere Auslastung und eine geringere Fehlerquote.

Mehr Wettbewerbsfähigkeit:

Der Fachkräftemangel ist auch in der metallverarbeitenden Industrie ein Thema und deswegen braucht es innovative Lösungen, um langfristig wettbewerbsfähig zu bleiben. Durch ihre Vielseitigkeit lässt sich mit Hilfe von Industrierobotern und automatisierten Prozessen das Fehlen von Fachkräften wenigstens zum Teil ausgleichen.

Anwendungsbeispiele für Roboter in der metallverarbeitenden Industrie: Metallprägen

Beim Metallprägen werden Metallteile durch Stempeln und/oder Stanzen in eine bestimmte Form gebracht. In beiden Fällen wird ein ganzes Metallteil bearbeitet, bis es die gewünschten Eigenschaften aufweist, die für das Endprodukt benötigt werden.

Unabhängig davon, ob es um die Massenproduktion solcher Metallteile geht oder um die Herstellung von Prototypen und kleinen Produktionsmengen – immer sind verschiedene Operationen erforderlich. Roboter und Cobots spielen eine wesentliche Rolle dabei, diese Operationen zu vereinfachen und zu verbessern.

So kann es bei manueller Handhabung von massiven Metallteilen, die zur nächsten Workstation gebracht werden müssen, zu langen Umrüstzeiten kommen. Dadurch kann es zu Leerlauf in den Pressenlinien kommen und die Produktion verzögert sich insgesamt. Zudem bedeutet die manuelle Übertragung immer ein Sicherheitsrisiko für die Mitarbeiter.

Mit automatisierten Prozessen und Robotern lässt sich beides vermeiden, die Umstellungen sind kürzer und können häufiger vorgenommen werden. Das bedeutet einen Zuwachs an Produktivität, während zugleich die Sicherheit verbessert wird.

An vielen Stellen der Stanz- und Stempelprozesse lassen sich Cobots einsetzen, um die Flexibilität zu erhöhen. Sie benötigen einen kleineren Arbeitsraum und weniger Know-how für die Programmierung. Durch die geringere Größe sind sie in den Produktionslinien einsetzbar und können dort Aufgaben übernehmen, die sich mit herkömmlichen Industrierobotern nur mit größerem Aufwand bewältigen lassen.

Die Ergänzung der Roboter durch Bildverarbeitungssysteme hilft dabei, während des Produktionsprozesses Daten zu sammeln und die Qualität schon während der Fertigung zu überprüfen. Diese Rückmeldung ist zusammen mit der Datenanalyse ein wichtiger Faktor, um Prozesse zu optimieren, die Qualität zu erhöhen und Schrottmengen zu reduzieren.

Bildquellen:

Bild 1: stock.adobe.com © Parilov

Bild 2: stock.adobe.com © nordroden

Bild 3: stock.adobe.com © unikyluckk

Bild 4: stock.adobe.com © oyoo