Von der zweiten in die dritte Dimension

Nutzungsmöglichkeiten für Bleche gibt es viele. Darunter finden sich jedoch nur sehr wenige, bei denen ein vollständig planes Blechstück benötigt wird oder sinnvoll ist. Bereits aus Stabilitätsgründen ist es deshalb häufig nötig, auf verschiedene Weisen das Blech in die dritte Dimension zu verformen.

Gründe für das Umformen von Blech

Für die Umformung eines Bleches gibt es zahlreiche Gründe. Zum einen lassen sich Eigenschaften wie Stabilität und Biegefestigkeit durch eine gezielte Formgebung beeinflussen. Die Stabilität von planem Blech gegenüber Kräften ist abzüglich von Zugkräften in jede Richtung der Einwirkung äußerst gering. Sie nimmt mit steigendem Verhältnis von Fläche zu Materialdicke immer mehr ab.

In der Folge kann sich ein dreidimensional unbearbeitetes Werkstück je nach Materialstärke schon bei geringen Krafteinwirkungen deutlich elastisch und sogar plastisch verformen. So kann sorgt das Einbringen von Sicken und Riefen für eine deutlich erhöhte Stabilität gegenüber Krafteinwirkungen. Aus diesem Grund ist eine mit zahlreichen radial umlaufenden Sicken versehene Konservendose deutlich stabiler als etwa eine glatte Getränkedose.

Aus Blechtafeln oder Coils können durch das Umformen neue Formen erzielt werden. Statt die gewünschte Form durch das Verbinden einzelner Blechstücke zu erreichen, stellen die unterschiedlichen Bearbeitungsmöglichkeiten eine oft schnellere, kostengünstigere oder auch flexiblere Option dar. In einem einzigen Arbeitsschritt sind – je nach Verfahren – vielfältige neue Formen möglich.

Aus Blechtafeln oder Coils können durch das Umformen neue Formen erzielt werden. Statt die gewünschte Form durch das Verbinden einzelner Blechstücke zu erreichen, stellen die unterschiedlichen Bearbeitungsmöglichkeiten eine oft schnellere, kostengünstigere oder auch flexiblere Option dar. In einem einzigen Arbeitsschritt sind – je nach Verfahren – vielfältige neue Formen möglich.

Dies ist zudem eine äußerst zweckmäßige Vorgehensweise, da die metallurgischen Eigenschaften vieler Bleche eine recht simple plastische Verformung zulassen, ohne dass dadurch weitere Nachteile zu befürchten sind.

Blechumformung im Überblick

Wie noch genauer erläutert wird, existieren verschiedene Umformverfahren für Bleche. Bei allen wird das Material durch kontrollierte Krafteinwirkung entweder im Ganzen oder an bestimmten Abschnitten über seine Elastizitätsgrenze hinaus verformt. Auf diese Weise lässt sich das ehemals plane Blech entweder im Gesamten oder in Abschnitten in eine mehr oder weniger komplexe dreidimensionale Form bringen. Dies gilt selbst für Endprodukte, die ein weitgehend planes Blech benötigen.

Grundlage aller Umformverfahren

Nutzungsmöglichkeiten für Bleche gibt es viele. Darunter finden sich jedoch nur sehr wenige, bei denen ein vollständig planes Blechstück benötigt wird oder sinnvoll ist. Bereits aus Stabilitätsgründen ist es deshalb häufig nötig, auf verschiedene Weisen das Blech in die dritte Dimension zu verformen.

Eine grundlegende Einteilung der Verfahren erfolgt nach den dabei eingesetzten Temperaturen – Kalt-, Halbwarm- und Warmumformung – wobei die üblichsten Verfahren sich entweder auf Kalt- oder Warmumformung stützen, weil damit einige signifikante Unterschiede einhergehen:

Zudem hat bei vielen Verfahren die Schärfe des bearbeitenden Werkzeuges einen erheblichen Anteil an der Gratbildung. Je größer die Schärfe, desto geringer das Maß der Gratbildung und dessen Ausprägung.

Kalt- und Warmumformung im Vergleich

Kaltumformung

• hohe Umformkräfte notwendig

• geringe Umformgrade möglich

• Rekristallisationstemperatur wird nicht erreicht

• Oberfläche bleibt unbeeinflusst

• Materialverfestigung baut sich auf

Warmumformung

• geringe Umformkräfte benötigt

• größere Umformgrade möglich

• Rekristallisationstemperatur wird überschritten

• Oberfläche wird durch Verzundern beeinflusst

• Materialverfestigung wird kontinuierlich abgebaut

Welche Technik jeweils zum Einsatz kommt, hängt sowohl von der Art und dem Grad der benötigten Umformung, der Materialstärke und den weiteren möglichen oder wirtschaftlichen Bearbeitungsschritten ab.

Die dafür zuständige DIN 8582 unterteilt alle Umformverfahren je nach Einwirkrichtung der auftretenden Kräfte in:

• Biegeumformen

• Druckumformen

• Schubumformen

• Zugumformen

• Zugdruckumformen

Ein Vorteil aller Umformverfahren gegenüber sonstigen Vorgehensweisen zur Erlangung eines dreidimensionalen Werkstücks ist, dass hierbei der gesamte Werkstoff ausgenutzt wird. Es ist weder eine Zugabe noch Abtrennung von Teilen nötig. Selbst unter Einbeziehung der anfallenden Energiekosten ist das Umformen deshalb ein äußerst wirtschaftliches Fertigungsverfahren, welches zudem Vorteile bezüglich der Nachhaltigkeit mitbringt.

Die gängigsten Blechumformverfahren

Wie Bleche genau umgeformt werden, hängt sowohl von den Anforderungen an das Endprodukt hinsichtlich seiner Formgebung als auch von der Wirtschaftlichkeit ab. Die gängigsten Verfahren, die einen breiten Einsatz in der gesamten Industrie finden, werden in der Folge vorgestellt. Darüber hinaus existieren eine ganze Reihe von Spezialverfahren – diese kommen jedoch nur in besonderen Fällen zum Einsatz.

Durchziehen

Das Durchziehen zählt zu den Verfahren der Zugdruckumformung. Es wird in der Blechbearbeitung (anders als beispielsweise bei der Drahtherstellung) häufig angewendet, um eine durch vorherige Bearbeitungsschritte im Blech entstandene Lochung mit einer ringförmigen Zarge zu versehen.

Zum Einsatz kommt hier ein sogenannter Durchziehstempel. Er hat einen größeren Durchmesser als das Loch des Halbzeugs. Beim Einziehen in das Werkstück berührt er deshalb die Lochränder und zieht diese mit sich. Es entsteht ein „Tunnel“, der an seiner Vorderseite zur Blechoberfläche abgerundet ist.

Dieses Verfahren wird häufig in der Fahrzeugfertigung angewendet, um schonende Kabeldurchführungen anzufertigen. Es kann aber auch zur Materialerleichterung hergestellte Lochungen mit einer größeren Stabilität durch die Geometrie der beim Durchziehen entstehenden Zarge kombinieren.

Einstanzen/Einsenken und Prägen

Stanzen zählt zu den Fertigungsverfahren, bei denen typischerweise Metall aus einem Werkstück entfernt wird. Näheres dazu findet sich in unserem Beitrag zu diesem Thema. Allerdings ist es alternativ möglich, durch den Einsatz anderer Stanzwerkzeuge und eines geringeren Kraftaufwandes lediglich eine plastische Verformung hervorzurufen, ohne dass dabei das Blech durchschnitten wird.

Sowohl beim Einstanzen/Einsenken wie beim Prägen wird ein Stempelwerkzeug unter hohem Druck in das Blech hineingedrückt. Es handelt sich dementsprechend um eine Druckumformung. Die wichtigsten Unterschiede:

- Beim Einstanzen/Einsenken erfolgt eine stärkere bzw. tiefere Umformung des Bleches. Dabei lassen sich auch komplexere Geometrien Die Bearbeitungsfläche entspricht der Stirnfläche des Stempels. Dieser bewegt sich geradlinig auf die Werkstückoberfläche zu; es erfolgt keine seitliche Bewegung.

- Beim Prägen wird in der Regel eine simplere und flachere Formgebung verfolgt – beispielsweise um versteifende Riefen und Sicken in ein Blech einzubringen. Je nach Zielsetzung kann das Prägewerkzeug zudem die Form eines Rades aufweisen, das über das Blechstück geführt wird oder unter dem das Blechstück entlang bewegt wird. Dadurch sind Umformungen möglich, die deutlich größer als die Werkzeugoberfläche sind.

Tiefziehen

Das Tiefziehen ist in der industriellen Blechbearbeitung die mit Abstand verbreitetste Methode, wenn die Zielsetzung lautet, eine möglichst starke, vollflächige Umformung zu erzielen, bei der zudem geometrisch sehr komplexe Formen entstehen sollen. Dieses Verfahren kommt sowohl bei der Herstellung von Gebrauchs-Hohlkörper aus Blech zum Einsatz als auch bei der großindustriellen Fertigung von deutlich größeren Bauteilen. Jede Getränkedose ist ebenso tiefgezogen wie zahlreiche Karosseriebauteile in der Kfz-Fertigung.

Zwar gehört Tiefziehen zur Kategorie des Zugdruckumformens, jedoch existieren hier drei unterschiedliche Techniken. Im Gegensatz zu einem weitverbreiteten Irrtum erfolgt die Umformung nicht dadurch, dass Material angesaugt oder gezogen wird. Vielmehr wird dabei ein Stempel in das Werkstück gedrückt.

Der Begriff des Ziehens entstammt daher, dass der Stempel die Seitenwände des Materials mit sich zieht. Somit ist dieser Vorgang bezüglich der technischen Grundlagen vergleichbar mit dem bereits angesprochenen Durchziehen.

Tiefziehen mit

Werkzeugen

Es kommen ein starres Stempelwerkzeug und ein ebensolcher Umformbereich (Matrize) zum Einsatz.

Tiefziehen mit

Wirkmedien

Das Stempelwerkzeug ist starr, die Matrize besteht hingegen aus einem flüssigkeits- oder gasgefüllten Kissen.

Tiefziehen mit

Wirkenergie

Es werden starke Magnetkräfte eingesetzt, die über die entstehende Lorenzkraft Druck auf das Werkstück ausüben.

Welches Verfahren zum Einsatz kommt, hängt dabei vom Grad und Ausmaß der Umformung ab, zudem von der Werkstückdicke und der Wirtschaftlichkeit.

Vielen hierauf basierenden Produktionsprozessen ist gemein, dass ein einziger Tiefziehschritt nicht ausreicht. Grund dafür ist das angestrebte Ausmaß der Verformung und/oder die Komplexität der gewünschten Form. In der industriellen Fertigung wird ein planes Blech deshalb häufig durch mehrere Tiefziehwerkzeuge geleitet, bis es seine endgültige Form erreicht – die sich teilweise beträchtlich vom Ursprungszustand unterscheiden kann.

Beim Biegen wird ein Blech nur relativ simpel geometrisch verändert. Es wird dabei ent weder auf einer langen Strecke zu einem Zylinder(abschnitt) gebogen oder ein Teil des Blechs auf einer deutlich kürzeren Strecke zu einem spitzen oder stumpfen Winkel geknickt.

Unter diesem Fachbegriff werden ebenfalls mehrere Verfahren zusammengefasst, die sich in der Herangehensweise und dem Endergebnis voneinander unterscheiden:

Biegen

Nicht immer ist es nötig, die flache Ausgangsform eines Bleches dramatisch zu verändern – zumindest nicht, was die dreidimensionale Grundform des fertigen Werkstücks anbelangt.

- Freies Biegen oder -Runden: Hierbei wird das Werkstück zwar durch ein Biegewerkstück und gegebenenfalls einen Umformbereich beeinflusst, jedoch ist die angestrebte Form nicht gleich der Form dieser Werkzeuge. Die entstehenden Winkel bzw. Radien sind deshalb größer respektive stumpfer als das, was durch die Werkzeugform vorgegeben wird – hier sind die Grenzen fließend zum:

- Gesenkbiegen: Der maßgebliche Unterschied besteht darin, dass die Werkzeugform und die Endform des Werkstücks deckungsgleich sind.

- Knickbiegen: Hierunter vereinen sich mehrere Techniken, die sich lediglich durch Winkel und Anzahl der erzeugten Biegungen unterscheiden. Ein Teil des Blechs wird bei allen Verfahren jedoch mindestens einmal in einen bestimmten Winkel gebogen. Dies kann entweder mit vorgegebenen Formen oder frei geschehen.

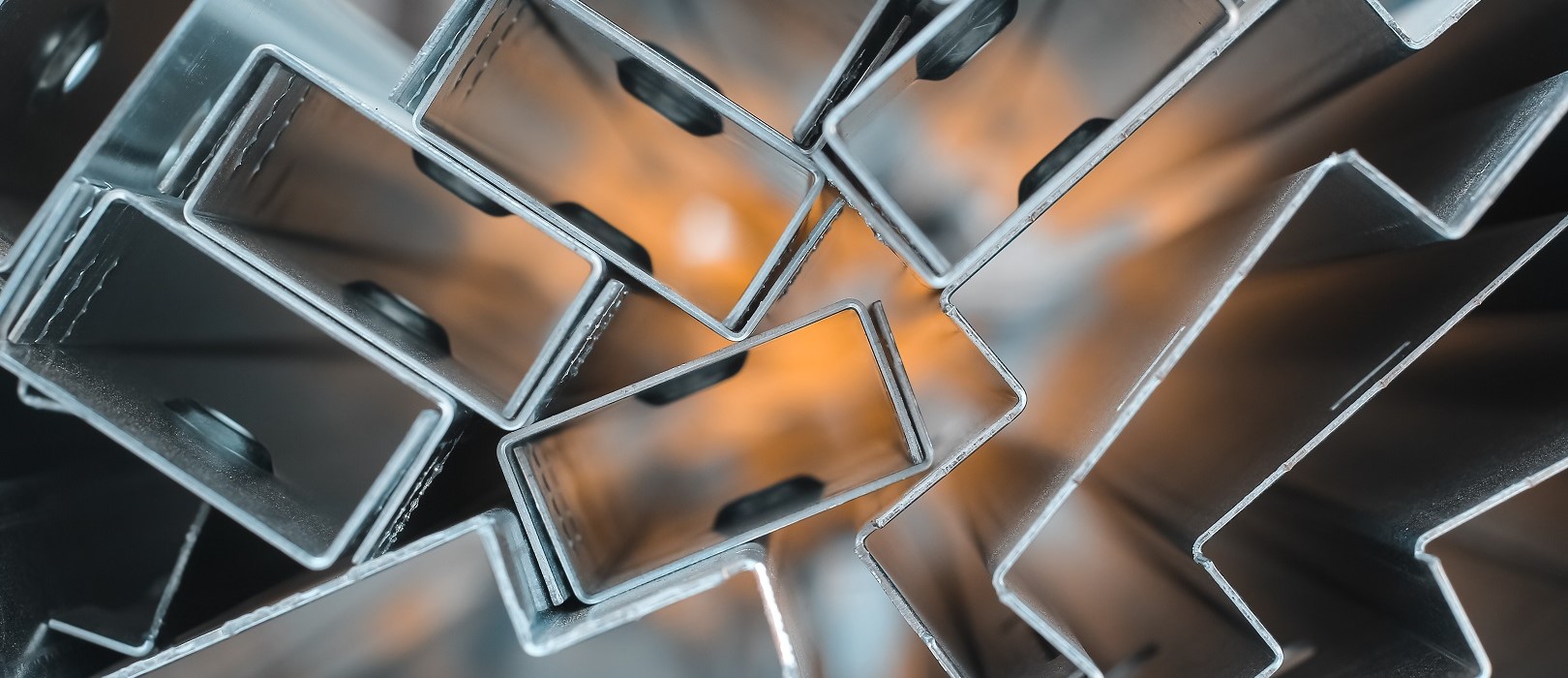

- Walzbiegen: Das Werkstück wird durch eine oder zwei drehbar gelagerte Walzen geführt. Die Formgebung deren Oberfläche erzeugt ein entsprechendes Gegenstück im Blech. Walzbiegen kann dabei als industrieller Gegenpart zum Knickbiegen verstanden werden, weil es (in der Länge) nahezu unbegrenzte Werkstückabmessungen zulässt. So kann ein beliebig langes Blechband durch eine Walzbiegevorrichtung laufen und dabei kontinuierlich umgeformt werden.

- Schwenkbiegen: Hierbei wird nicht das Blech bewegt. Stattdessen ist dieses (mindestens temporär) festgespannt, während eine Biegewange sich in eine Richtung bewegt und dabei einen Teil des Bleches mitnimmt.

Ähnlich wie bei den meisten anderen Verfahren zur Umformung, kann auch das Biegen einerseits als einzig notwendiger Fertigungsschritt stehen; andererseits ist es möglich, mehrere miteinander zu verknüpfen.

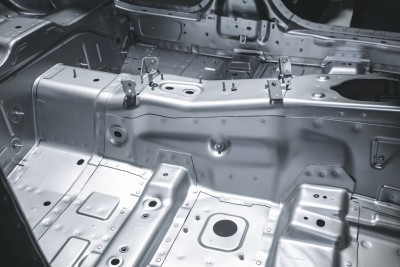

Am Ende steht immer ein Werkstück, das sich hinsichtlich seiner Formgebung deutlich vom ursprünglich flachen Blech unterscheiden kann: Selbst die in zahlreiche Richtungen geknickte und gebogene, mit Durchziehungen und Sicken überzogene Bodengruppe einer Fahrzeugkarosserie wird aus einem plane Blech hergestellt, das in eine Fertigungsstraße mit unterschiedlichen Bearbeitungsschritten durchläuft.

Bildquellen

Bild 1: stock.adobe.com, © nayefhammouri

Bild 2: stock.adobe.com, © AlenKadr

Bild 3: stock.adobe.com, © quka

Bild 4: stock.adobe.com, © Yaroslav

Bild 5: stock.adobe.com, © jimmyan8511

Bild 6: stock.adobe.com, © Robert Schneider