Vor- und Nachteile der Produktionsmethode

Die ständige Suche nach neuen Rationalisierungsmöglichkeiten gehört zum Wesenskern des Automobilbaus, seit Henry Ford 1913 die Fließbandfertigung maßgeblich revolutionierte. Gut 110 Jahre später schicken sich verschiedene Hersteller an, mit Mega- bzw. Gigacasting ein weiteres neues Zeitalter einzuläuten.

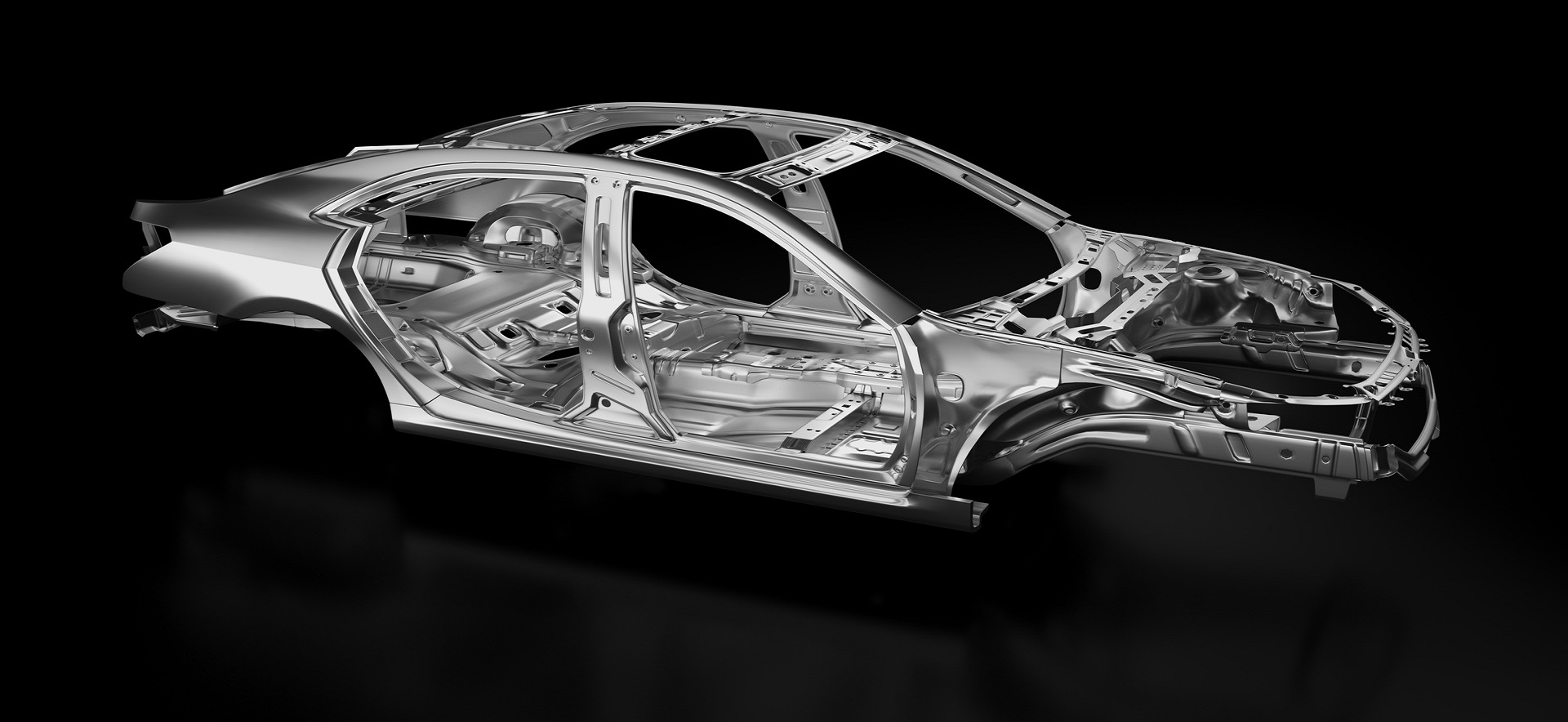

Statt gestanzter, gepresster und verschweißter Blechteile werden hierbei ganze Baugruppen bis hinauf zu vollständigen Karosserie-Skeletten im Druckgussverfahren produziert. Eine wegweisende, technisch extrem anspruchsvolle Methode mit vielen Stärken – allerdings nicht frei von Kritiken.

Viel Blech, noch mehr Kraft: Der klassische Karosseriebau

Um zu verstehen, wie revolutionär Megacasting ist, ist es nötig, auf die seit über 100 Jahren etablierte, immer wieder rationalisierte und technisierte klassische Produktionsweise einzugehen. Diese läuft schematisch folgendermaßen ab:

- Am Anfang stehen Coils bestehend aus zuvor bereits gewalzten, wärmebehandelten und beschichteten Blechen – typischerweise Stahl, seit einigen Jahrzehnten zunehmend auch Aluminium.

- Diese Bleche werden maschinell passend ausgestanzt und anschließend mithilfe diverser Umformverfahren dreidimensional geformt.

- Fertigungsroboter verschweißen, verkleben, verlöten usw. die Formteile zu Baugruppen und diese wiederum miteinander. Es entsteht die selbsttragende oder auf einem Rahmen sitzende Rohkarosse (genannt Body-in-White, BWI). An ihr werden nach der Lackierung alle weiteren (Karosserie-)Teile verschraubt oder verklebt. Etwa Kotflügel, Türen etc.

Zu den größten Revolutionen dieser Fertigung gehören das elektrische Widerstandspunktschweißen (ab ca. den 1920ern) die selbsttragende Monocoque-Karosserie (großmaßstäbliche Verbreitung ab den 1950ern), das Verschweißen per Industrieroboter (seit den 1980ern) sowie der Einsatz alternativer Materialien wie Aluminium, Kunststoffen oder Verbundwerkstoffen (ebenfalls seit den 1980ern).

| Stärken | Schwächen |

|---|---|

| einfache Änderung einzelner Teile ohne Störung der laufenden Produktion | viele Prozessschritte nötig, um aus vielen Teilen ein großes Ganzes anzufertigen |

| Walz- und Formbleche sind eine seit langem etablierte, beherrschte Methode | bei Unfällen besondere Belastung der Verbindungspunkte als „Flaschenhälse“* |

| erleichterte Unfallreparatur durch Austausch/Rückformen beschädigter Teile | durch das Gesamtkonzept vergleichsweise kostspielig |

| kleinteiligere Kraftverteilung bei Unfällen und gute Verformbarkeit ohne Bruch* | Kontaktpunkte sind bei Stahlblech anfällig für Rost-Herde |

| hohe mögliche Variantenvielfalt zu geringen Kosten |

* Bei einem Unfall werden die Kräfte einer klassischen Karosserie anders in die Einzelteile eingeleitet als bei einer gegossenen. Das macht es einerseits schwieriger, die strukturelle Integrität, insbesondere der Fahrgastzelle, zu erhalten. Andererseits ist es durch die simplen Punktschweiß-, Falz- und Klebeverbindungen recht einfach, zeitsparend und kostengünstig, die beschädigten Teile passgenau herauszutrennen und durch Neuteile zu ersetzen.

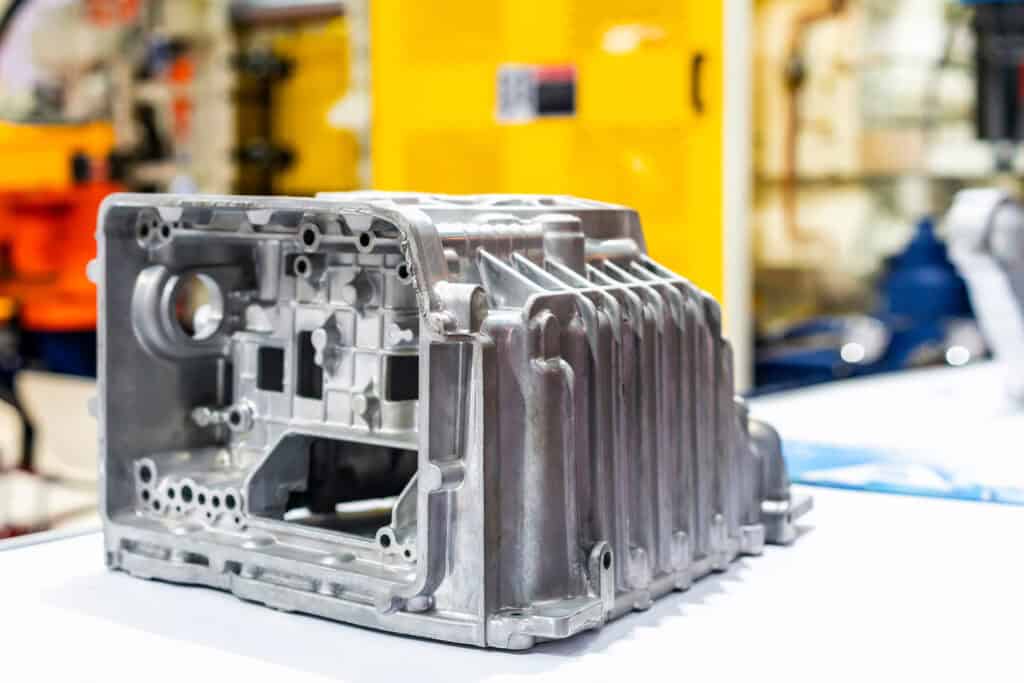

Megacasting: Das Matchbox-Prinzip im Maßstab 1:1

Komplexe Teile zu gießen, ist auch im Fahrzeugbau nichts Neues. So werden beispielsweise Motorblöcke und Getriebegehäuse faktisch seit den Anfängen nicht anders hergestellt. Diese Herangehensweise fand jedoch bei insbesondere tragenden Karosseriebauteilen ihre Grenzen – und wurde nur im Spielzeugbereich genutzt, um die seit Jahrzehnten bekannten Zinkdruckguss-Modellautos herzustellen.

Zwar verwendeten einzelne Autohersteller bereits seit den 1990ern verschiedene Profile aus Aluminiumguss. Allerdings waren diese Applikationen im Vergleich mit traditionellen Herstellungsmethoden von nachrangiger Bedeutung. Die Gründe dafür:

- Noch bis weit in dieses Jahrtausend hinein musste an hinreichend flexiblen, bruchfesten, dennoch steifen Legierungen geforscht werden und gerade bezüglich Aluminium an der nötigen geringen Materialdicke. Denn Gusseisen ist für diese Anwendungen nahezu völlig ungeeignet, Stahlguss hingegen sehr schwierig zu gießen.

- Die Materialforschung im Bereich derart großer Gussstücke, die solche physikalischen Eigenschaften leisten müssen, benötigte ebenfalls eine gewisse Zeit zur Vollendung.

- Das Gießen derart großer Teile, die jedoch gleichsam sehr dünn sind, ist produktionstechnisch extrem schwierig. Da das Material so weite Strecken fließen muss, bestehen enorme Risiken für sogenannten Kaltlauf (Material erstarrt im Fluss und wird durch nachfolgendes Material nicht mehr aufgeschmolzen) und Lunker (Hohlräume und Einsenkungen, u. a. durch Materialschrumpfung beim Abkühlen).

- Für Gießanlagen dieser Größenordnung und Leistungsfähigkeit sind beträchtliche Investitionssummen zu tätigen.

- Im Gegensatz zu den klassischen Blechprägeverfahren steigen die technischen Ansprüche beim Gießen mit der Größe der benötigten Bauteile stark an.

Wie schon häufiger in der Geschichte des Automobilbaus, brauchte es eine „mutige“ Firma, die voranschritt. Im Fall von Megacasting war es E-Auto-Pionier Tesla. 2018 beantragte das Unternehmen ein US-Patent mit einer Beschreibung, um Aluminium für hochperformante Anwendungen zu gießen.

Dabei spricht man mittlerweile von Mega- oder Gigacasting, wenn die eingesetzten Maschinen es auf eine sogenannte Schließkraft (gemeint sind die beim Druckgießen auftretenden Kräfte) von mehr als zirka 4.500 Tonnen bringen. Sie ist nötig, um das Aluminium in weit entfernte Bereiche zu drücken und die Ausbildung von Lunkern zu unterbinden.

Exkurs: Druckgussverfahren

Der Druckguss ist eines von vielen möglichen Verfahren, um aus flüssigen Metallschmelzen komplexe Bauteile zu gießen. Das Besondere hieran ist der enorme Druck. Wo bei anderen Verfahren mitunter nur die Schwerkraft genutzt wird, sprechen wir bei typischen Druckgussverfahren von einigen Millionen Pascal.

Dieser Druck hat einen dreifachen Effekt:

- Er ermöglicht es, selbst sehr komplexe Formen herzustellen, weil die Schmelze sogar gegen die Schwerkraft fließen kann.

- Indem die Schmelze eine hohe Fließgeschwindigkeit erreicht, kann sie große Distanzen überwinden, bevor es zu Kaltlauf kommt.

- Da der Druck bis zur vollständigen Aushärtung aufrechterhalten werden kann, ist die Gefahr für Lunker deutlich reduziert.

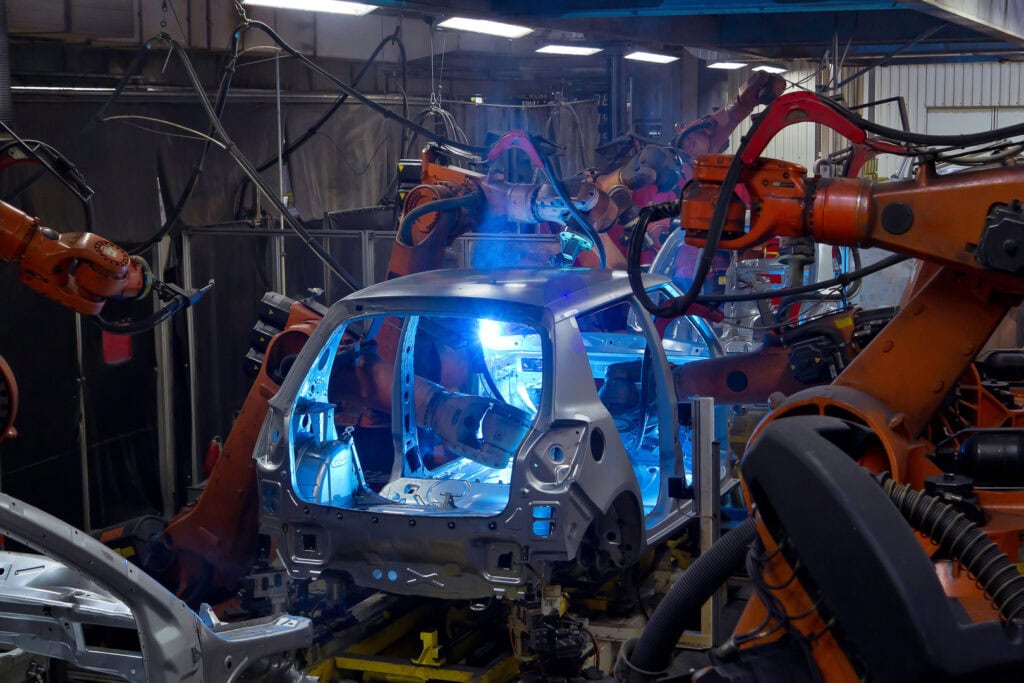

Eine Technik der Extreme und rasanter Erfolge

Als Tesla in der Grünheide Ende 2020 die erste Megacasting-Anlage errichtete, brauchte es dafür zwei Dutzend Schwertransporter. Die von einem italienischen Maschinenbauer stammende Anlage bringt es auf mehr als 400 Tonnen Leermasse, 20 Meter Länge und eine Höhe vergleichbar mit einem Einfamilienhaus. Das Aluminium wird darin mit mehreren tausend Tonnen Druck buchstäblich „eingeschossen“. Über 10 Meter überwindet die Schmelze so pro Sekunde. Genug, um damit den gesamten Heckrahmen des Tesla Model Y zu fabrizieren – etwa einer alle knapp anderthalb Minuten.

Wie schon häufiger, wenn Tesla (oder ein anderes Unternehmen) mit althergebrachten Konventionen brach, gab es auch beim Megacasting von Karosseriebauteilen eine Reaktion der etablierten Automobil- und Karosseriefertiger: Dem Konventionsbruch standen sie kritisch bis abwartend gegenüber und wurden Anlaufschwierigkeiten oft fälschlicherweise als Nachweis für eine nicht praxistaugliche Technik herangezogen. Der Grund für diese Haltung: Die technischen Herausforderungen waren in der Branche hinreichend bekannt.

Heute (August 2024) lässt sich dagegen feststellen: Die Zweifel sind beseitigt. Unter anderem

- Audi,

- BMW,

- Ford,

- Hyundai,

- Nissan,

- Toyota und

- Volvo

haben entweder ebenfalls schon Megacasting-Fertigungsstrecken aufgezogen, bauen sie derzeit auf oder erforschen die für sie praktikabelsten Anwendungen und Umsetzungen.

Hierbei muss man ebenfalls das für industrielle Verhältnisse enorme Tempo anerkennen. Schließlich ist es eine tiefgreifende Veränderung in einem der wichtigsten Prozesse der Fahrzeugfertigung. Es dauerte Jahrzehnte, um die bisherigen Fertigungsstrecken mit ihren Stanz-, Press- und Fügeanlagen zu gestalten und zu derart hochtechnisierten Kunstwerken einer rationalen Fertigung zu machen.

Anfang 2021 liefen die ersten Tesla-Teile aus der Druckgussanlage. Kurz darauf bestellte das Unternehmen noch größere Pressen für die Karosse des Cybertrucks. Aktuell sprechen selbst zurückhaltende Experten davon, schon bald In-the-White-Karosserien aus nur drei oder gar zwei Baugruppen zu fertigen. Kaum ein anderer Paradigmenwechsel im Kfz-Bau benötigte so wenig Zeit, um sich zu etablieren. Die Gründe dafür sind naheliegend:

Schnell und rational: Die Stärken des Megacastings

Ein ganzer PKW-Heckrahmen, einbaufertig, alle 1 Minute 20 Sekunden. 45 Stück in einer Stunde, 1.080 pro Tag, 32.400 pro Monat. Diese Zahlen zeigen sehr eindrücklich, warum in der Welt der Autohersteller derzeit ein regelrechter Druckguss-Boom ausgebrochen ist. Doch es sind nicht nur die hohen möglichen Stückzahlen pro Zeiteinheit, die für das Megacasting sprechen. Es ist außerdem Folgendes:

- Es lassen sich damit äußerst komplexe Formgebungen darstellen. Das eröffnet nicht nur den Automobildesignern, sondern auch den Entwicklern in Sachen Crashsicherheit völlig andere Möglichkeiten. Zudem verringert sich das Gewicht.

- Da es keine einzelnen Verbindungspunkte innerhalb eines großen Bauteils gibt, verläuft die Ein- und Ableitung von Kräften hier völlig anders. Flaschenhälse, wie sie etwa durch Schweißpunkte entstehen, existieren nicht. Solche Mono-Strukturen können daher Lasten besser verteilen. Das macht sie fester – und erhöht u. a. die Crashsicherheit der Insassen.

- Da so viele Kontaktpunkte wegfallen und außerdem das nichtrostende Aluminium genutzt wird, werden einige der wichtigsten Ansatzpunkte für Korrosionsprobleme vollständig eliminiert.

- Aufgrund der komplexen möglichen Formgebung und den Eigenschaften von Guss-Aluminium können extrem steife Monocoques entstehen.

- Die gesamte Herstellung der Teile, aus denen größere Karosseriekomponenten hergestellt werden, fällt ersatzlos weg – mitunter bis zu 100 Einzelteile für eine große Baugruppe.

- Ebenso werden alle Arbeitsschritte überflüssig, um diese kleinen Teile und daraus bestehende größere Komponenten zusammensetzen.

- Beides gilt für die Arbeit an sich genauso wie für die dahinterstehenden Maschinen, deren Anschaffungskosten sowie Zeit und Aufwand für Wartung und Reparatur.

Mit anderen Worten: Megacasting kann eine bislang sehr kleinteilige, komplex getaktete Prozesskette radikal vereinfachen – bis an einen Punkt, an dem lediglich eine vorberechnete Menge flüssige Aluminiumlegierung unter hohem Druck in eine zweiteilige Form eingeschossen wird.

Offizielle Zahlen sind schwer zu finden, allerdings kursieren allein Kosteneinsparungen im niedrig zweistelligen Prozentbereich. Diese wegfallenden Kosten könnten insbesondere die nach wie vor recht teuren Elektroautos günstiger machen.

Schwierig zu handhaben und teuer zu reparieren: Die Schwächen des Megacastings

Wie viele Zuliefererfirmen und Arbeitsplätze global mit der traditionellen Karosseriefertigung verknüpft sind, lässt sich nur schätzen. Rechnet man jedoch die Walzwerke der Bleche hinzu, die Hersteller der Schweißroboter, Stanz- und Pressmaschinen sowie alle daran beteiligten Arbeitskräfte, zeigt sich rasch, welche wirtschaftlichen Verwerfungen das Megacasting hervorrufen könnte.

Das ist zwar kein einzigartiger Effekt dieses Großbauteil-Druckgusses. Sämtliche vorherigen Rationalisierungsmaßnahmen in der Blech-Karosseriefertigung hatten ähnliche Auswirkungen. Allerdings kann das Gießen verschiedene weitere, eigenständige Schwächen anführen:

- Je größer das Bauteil, desto schwieriger ist nach wie vor die technische Herangehensweise. Allein die Gestaltung der Form, die Art der Einspritzung sowie die Möglichkeiten zur Bauteilentnahme und einer verzugsfreien Auskühlung bzw. Nachbehandlung sind ingenieurswissenschaftlich äußerst herausfordernd. Einen besonders großen Stellenwert haben deshalb vorherige umfassende Simulationen.

- Die nötigen Druckgussanlagen sind aufgrund ihrer Ausmaße und Komplexität sehr kostspielige Investitionen. Längst nicht jedes Unternehmen kann sich derartige Assets ohne Schwierigkeiten leisten – selbst wenn man die Einsparmöglichkeiten mit einkalkuliert.

- Eine Umrüstung der bis zu 100 Tonnen schweren Druckgussformen ist sehr teuer und aufwendig. Daher wird die Möglichkeit reduziert, innerhalb einer Produktionsserie verschiedene Formen anzubieten. Darunter kann die Vielfalt innerhalb eines Fahrzeugmodells leiden.

- Je größer die Teile sind, desto komplizierter werden Unfallreparaturen. Wo es bei traditionellen Methoden oft genügt, einige Teile einer Baugruppe herauszutrennen und neue Elemente einzusetzen, muss beim Megacasting die komplette Baugruppe ersetzt werden. Ein klassisches Herausziehen von Schäden wie bei gewalzten Stahlblechen ist in der Regel ebenfalls nicht möglich, da Guss-Aluminium bei Überbeanspruchung eher bricht bzw. reißt. Das kann jeden Fahrzeughalter bereits durch erhöhte Versicherungsprämien treffen. Im Schadfall ist zudem rasch die Grenze zum wirtschaftlichen Totalschaden erreicht.

Vor allem der letztgenannte Punkt ist schwerwiegend. Verschiedene Kritiker nutzen für Megacasting-Fahrzeuge Begriffe wie „Wegwerfauto“ oder „Einwegfahrzeug“. Hier werden erst die kommenden Jahre zeigen können, ob die Unfallreparatur von Guss-Karossen tatsächlich prohibitiv teuer wird.

Was allerdings den Begriff des Einwegfahrzeugs anbelangt, ist dieser völlig falsch. Ähnlich wie Komponenten aus Blech können die Aluminium-Gussteile immer wieder und wieder ohne nennenswerte Material- und Qualitätsverluste eingeschmolzen und recycelt werden.

Bildquellen:

- Bild 1: stock.adobe.com © creativeneko

- Bild 2: stock.adobe.com © Nataliya Hora

- Bild 3: stock.adobe.com © beeboys

- Bild 4: stock.adobe.com © Surasak

- Bild 5: stock.adobe.com © vizualni

- Bild 6: stock.adobe.com © Kadmy