Maximale Stabilität bei geringstmöglichem Gewicht

Metallbleche bestehen häufig aus Eisenmetall in Form spezieller Stahllegierungen. Dies sorgt für ein relativ hohes spezifisches Gewicht eines jeden darauf basierenden Bauteils im Vergleich mit anderen Materialien. Damit dies nicht zu Nachteilen für das Endprodukt führt, gibt es verschiedene Möglichkeiten, Bleche und daraus konstruierte Bauteile und -gruppen teils deutlich zu erleichtern, ohne dass dies zulasten der Stabilität geht.

Gründe für Leichtbauverfahren bei der Blechnutzung

Es existieren nur wenige Produkte, bei denen Gewicht gar keine Rolle spielt. Dementsprechend ist es auch bei den meisten möglichen Anwendungen von Blechen immer zu einem gewissen Grad notwendig, die benötigte Materialmenge und deren Stärke einer kritischen Betrachtung zu unterziehen.

Die Gründe sind fallabhängig von der Art, der Beschaffenheit und dem Einsatzzweck des Endprodukts:

- Je höher das Materialgewicht ausfällt, desto mehr Energie wird benötigt, um das daraus bestehende Objekt zu bewegen. Dies spielt beispielsweise im Fahrzeugbau eine Rolle, wo es um Motorleistungen und den Energieverbrauch geht.

- Je höher das Materialgewicht ist, desto weniger Nutzlast kann innerhalb einer vorgegebenen Gewichtslimitierung und/oder Motorleistung bewegt werden – ein typisches Problem im Flugzeugbau.

- Je mehr Material verbaut wird, desto größer sind die diesbezüglichen Materialkosten. Dieser Punkt zieht sich über die gesamte Bandbreite bei der Nutzung von Blechprodukten. Besonders zum Tragen kommt dies, wo ausnehmend kostenintensive Bleche verwendet werden.

- Je geringer das Materialgewicht ausfällt, desto geringer ist das Gesamtgewicht des Endprodukts und desto weniger Aufwand ist für dessen Transport nötig. Wichtig nicht zuletzt bei sehr großen/sperrigen Bauteilen aus Blechen.

- Je geringer das Materialgewicht ist, desto geringer sind automatisch bewegte Massen und somit Belastungen für Bauteile, die diese Massen kontrollieren müssen. Auch hier ist der Fahrzeugbau und dort speziell die Fahrwerkskonstruktion ein passendes Beispiel.

Dem gegenüber stehen lediglich zwei Bedingungen:

- Der Leichtbau darf nicht zu einer unvertretbaren Reduktion der Stabilität und ihrer Sicherheitsreserven führen.

Bei Leichtbaukonstruktionen sind die damit einhergehenden zusätzlichen Entwicklungs- und mitunter Material- und Produktionskosten zu berücksichtigen. Diese sollten nicht zu einer untragbaren Verteuerung des Produkts führen, die in keiner Relation mehr zu den erzielten Einsparungen steht. - Dies ist zudem eine äußerst zweckmäßige Vorgehensweise, da die metallurgischen Eigenschaften vieler Bleche eine recht simple plastische Verformung zulassen, ohne dass dadurch weitere Nachteile zu befürchten sind.

Gründe zur Nutzung einer Leichtbaukonstruktion

• Senkung von Materialkosten

• Verringerung des Ressourcenverbrauchs

• Verringerung nötiger Antriebsenergie

• Erhöhung der möglichen Nutzlast

• Vereinfachung des Transports

• Verbesserung der Bewegungseigenschaften

Typische Anwendungsbereiche für Leichtbau

Eine typische Leichtbaukonstruktion aus Blech verbirgt sich hinter der Konservendose. Trotz der Tatsache, dass das hierfür verwendete Weißblech oder Aluminium auf Stärken von deutlich weniger als einem halben Millimeter ausgewalzt wird, sind solche Dosen dennoch ausnehmend stabil. Die durch das verringerte Material reduzierte Stabilität wird durch viele umlaufende Sicken bestens kompensiert.

Leichtbaukonstruktionen zeigen sich noch in zahlreichen weiteren Sparten:

- Fahrzeugbau

Hier wird versucht, die Fahrzeuge so gering wie möglich zu halten, um den Verbrauch beim Antrieb zu reduzieren. Kritisch ist vor allem der Faktor Stabilität aus Gründen der Crash-Sicherheit. - Schiffsbau

Hier sind die Materialkosten eine wichtige Rechengröße. Leichtbaukonstruktionen ermöglichen darüber hinaus einen geringeren Tiefgang bei einer gegebenen Traglast und somit eine bessere Zugänglichkeit zu Häfen – ganz besonders im Bereich des Großschiffbaus. - Flugzeugbau

Auch hier spielt der Kraftstoffverbrauch eine große Rolle. Zudem ist die Kapazität für Fracht und Passagiere relevant. Nicht zu vernachlässigen ist überdies das Flugverhalten, das durch reduzierte Gewichte nachhaltig verbessert wird. - Raumfahrt

Aufgrund der hochkomplexen Raumflugmechanik gilt nach wie vor, dass jedes Gramm sehr viel Geld kostet. Dementsprechend werden in der Raumfahrt besonders große Anstrengungen unternommen, um die hier üblichen Frachtkosten pro Kilogramm verringert werden können. - Architektur

Sowohl für Fassaden als auch für Dachkonstruktionen oder im Innenausbau werden Blechelemente im Leichtbau eingesetzt. Geringe Materialstärken bei gleichzeitig hoher Formstabilität und Tragfähigkeit sind das Ziel.

Wichtige Herangehensweisen im Leichtbau

Hinter jeder Form von Leichtbau steht ein Grundgedanke: Die Reduktion von Gewichten aus verschiedenen Gründen. Zudem lassen sich bezüglich der Art der jeweiligen Herangehensweise drei unterschiedliche Vorgehensweisen ausmachen:

Materialleichtbau

Von vornherein werden Bleche aus solchen Metallen verwendet, deren spezifisches Gewicht möglichst gering ist. Die Grenze des Möglichen wird durch die weitergehenden Materialeigenschaften definiert.

Strukturleichtbau

Bleche aus einem vorgegebenen Metall werden durch konstruktive Verfahren so dünn gewalzt und durch andere Verfahren dreidimensional umgeformt, um ein Maximum an Tragkraft und Stabilität mit einem Minimum an Material zu erzielen

Systemleichtbau

Durch die Konstruktion des Bauteils kann es nicht nur Lasten aufnehmen, sondern überdies weitere Aufgaben übernehmen. Dadurch wird das gesamte Systemgewicht reduziert da andere Bauteile und Materialien überflüssig werden.

Typischerweise wird je nach Zielsetzung versucht, oder ist es sogar technisch unumgänglich, mindestens zwei der hier skizzierten Leichtbauverfahren einzusetzen. Ein sphärisch geformter Blechspant mit Versteifungssicken hält einerseits die Außenhaut eines Flugzeugs und dient gleichgleichzeitig als Druckschott. Die Grenzen bei der Umsetzung werden meist davon definiert, was die Wirtschaftlichkeit am wenigsten negativ beeinflusst.

Davon ausgehend werden in der Industrie verschiedene Methoden eingesetzt, um Bleche einer Gewichtsreduktion zu unterziehen, ohne dass dies zu unerwünschten Nachteilen führt.

Gezielte Materialwahl

Der Begriff „Blech“ bedeutet lediglich, dass es sich um eine (bezogen auf die Fläche) dünn gewalzte Tafel aus Metall handelt – aus irgendeinem, nicht näher bestimmten Metall. Die zu den Metallen zählende Elemente sowie verschiedene Legierungen weisen völlig unterschiedliche spezifische Gewichte (definiert in N * m-3) sowie Dichten (definiert in kg · m-3 bzw. g · cm-3) auf. Wird die Dichte von typischen Industriemetallen betrachtet, ergibt sich folgendes Bild (Werte in g · cm-3):

- Aluminium: 2,70

- Antimon: 6,69

- Blei: 11,34

- Chrom: 7,14

- Eisen: 7,86

- Kupfer: 8,92

- Magnesium: 1,74

- Molybdän: 10,20

- Nickel: 8,91

- Titan: 4,50

- Vanadium: 6,11

- Wolfram: 19,30

- Zinn: 7,30

Neben dem jeweiligen Gewicht zeigt sich sowohl die spezifische Belastbarkeit (etwa Bruchlast) als auch die entsprechende Steifigkeit und Festigkeit unterschiedlich. Durch gezieltes Legieren sowie eine passende Formgebung ist es jedoch möglich, ein Blech aus leichteren Metallen herzustellen, ohne dass die gewünschten Eigenschaften des Endprodukts reduziert werden.

Ein Beispiel dafür sind die Rohre von Fahrradrahmen. Hierbei kann Stahl problemlos durch Aluminium(legierungen) ersetzt werden. Zudem ist keine Erhöhung der Wandstärke vonnöten; dafür muss der Rohrdurchmesser für eine gleichbleibende Stabilität vergrößert werden.

Allerdings sind Legierungen nicht die einzige Möglichkeit, verschiedene Metalle, bzw. deren Eigenschaften miteinander zu kombinieren. Insbesondere moderne Fügeverfahren tendieren längst in die Richtung, Bleche unterschiedlicher Materialien zu verbinden, um so ein insgesamt den spezifischen Bedürfnissen und Belastungen angepasstes Bauteil zu erzielen. So wurden spezielle Rührreibschweißverfahren entwickelt, um Stahl- und Aluminiumbleche miteinander verschweißen zu können, die zuvor mit traditionellen Methoden als faktisch „nicht schweißbar“ galten. Hierbei kommt es zudem nicht – wie sonst oft üblich – zu brüchigen Verbindungsstellen.

Kontrollierte Materialwegnahme

Längst nicht bei jedem Produkt ist es nötig, vollflächige, geschlossene Bleche zu verwenden. Schlicht aus dem Grund, dass das Blech keiner weitergehenden systemischen Integration unterliegt. Es muss also beispielsweise neben der Stabilität nicht zusätzlich für eine hermetische Versiegelung sorgen.

In solchen Fällen ist es möglich, an passenden Stellen gezielt Material wegzunehmen. Üblicherweise geschieht dies durch Stanzen oder artverwandte spanlose Trennverfahren.

Das heißt, das Blech wird über seine gesamte Oberfläche mit Löchern unterschiedlicher Formen perforiert. Ein prägnantes Beispiel für diese Vorgehensweise sind Luftfahrzeuge. Hier ist es nach wie vor üblich, Blechbauteile, deren Stabilität nicht auf andere Weise hergestellt werden kann, großflächig zu lochen, um Materialgewicht einzusparen.

Auch diverse Skelettbauweisen in der Architektur lassen sich hier aufzählen. Anstelle von gelochten Elementen werden die Bleche so zusammengefügt, dass keine vollflächige Gesamtkonstruktion entsteht.

Ausgefeilte dreidimensionale Formgebung

Die Seiten einer leeren Getränkedose lassen sich mit wenig Kraftaufwand eindrücken, da sie aus recht dünnwandigem Blech in einer simplen Zylinderform besteht. Wäre dieselbe Dose ähnlich wie ein Golfball mit zahlreichen eingeprägten Vertiefungen übersät, dann wäre sie auch in Richtung dieser Krafteinwirkung um ein Vielfaches stabiler. Der Grund dafür ist, dass sich mit einer dreidimensionalen Formgebung die Widerstandsfähigkeiten gegen die Einwirkung von Kräften aus allen Richtungen ändern.

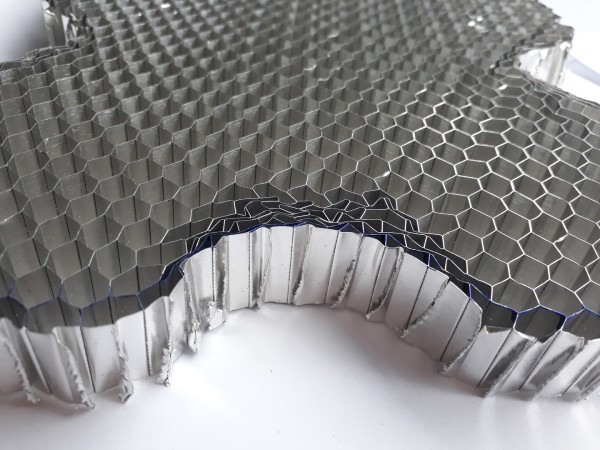

Verschiedene Entwicklungen im Bereich der dreidimensionalen Formgebung ergeben immer neue Möglichkeiten. Wabenkernkonstruktionen etwa weisen eine so hohe Stabilität auf, die mit einem gleichstarken Stück Vollmetall aus demselben Material vergleichbar ist.

Die höchste Kunst in dieser Formgebung findet derzeit (noch) lediglich in Laboren von Universitäten und Forschungseinrichtungen statt. Softwaregestützte Berechnungen helfen bei der Entwicklung von Blechen, die auf mikroskopischer Ebene zu hochkomplexen Zellstrukturen gefaltet werden. Dies ist nicht zuletzt deshalb so schwer in die Praxis umzusetzen, weil gleichzeitig Maschinen notwendig werden, die derartige Formgebungen ermöglichen.

Fügetechniken ohne Materialzugabe

Bei der Fertigung von Produkten aus Blech ist es immer wieder nötig, mindestens zwei einzelne Blechstücke durch form- oder kraftschlüssige Verfahren miteinander zu verbinden. Bei verschiedenen traditionellen Methoden muss dabei allerdings Material hinzugefügt werden:

- Lot beim Hart- und Weichlöten

- Metall bei materialzugebenden Schweißverfahren

- Nietkörper beim Vernieten

Dem Gewicht beider Blechstücke wird jeweils noch ein weiteres Gewicht hinzugegeben. Je nach gewählter Technik ist es zudem nötig, dass beide Bleche überlappen, wodurch ebenfalls mehr Material und somit Gewicht eingesetzt wird.

Durch Fügetechniken ohne Materialzugabe wird versucht, dieses zusätzliche Gewicht zu reduzieren oder gänzlich zu vermeiden. So macht es beispielsweise Laserschweißen möglich, Bleche an den Stößen und ohne abschmelzenden Zusatzwerkstoff (etwa Schweißdraht) miteinander zu verbinden – bei gleichbleibender Belastungsfähigkeit der Verbindung. Ähnliches gilt beim Elektrowiderstandsschweißen, das ebenfalls ohne Zusatzwerkstoff auskommt, allerdings zwingend eine Überlappung benötigt.

Fügetechniken mit erleichterten Verbindungsmaterialien

Lange Zeit wurden im Flugzeugbau die Bleche der Außenhaut eines Fluggeräts auf eine tragende Unterkonstruktion genietet. Dies hatte und hat jedoch verschiedene Nachteile:

- Jede einzelne Niete erhöht das Gesamtgewicht.

- Die äußeren Nietenköpfe stören die Aerodynamik und erhöhen den Treibstoffverbrauch.

- Nieten können nur durch Ausbohren entfernt werden, was die Wartungskosten erhöht.

Eine Alternative zur Nietverbindung ist es, Schrauben zu verwenden, zumindest dort, wo regelmäßig Bleche entfernt werden müssen. Diese erhöhen jedoch häufig das Gewicht nochmals. Bleche, die nicht regelmäßig entfernt werden müssen, werden deshalb im Flugzeugbau ähnlich wie im Fahrzeugbau mittlerweile immer häufiger geklebt.

Eine Alternative zur Nietverbindung ist es, Schrauben zu verwenden, zumindest dort, wo regelmäßig Bleche entfernt werden müssen. Diese erhöhen jedoch häufig das Gewicht nochmals. Bleche, die nicht regelmäßig entfernt werden müssen, werden deshalb im Flugzeugbau ähnlich wie im Fahrzeugbau mittlerweile immer häufiger geklebt.

Dazu wurden Klebstoffe entwickelt, deren Kohäsions- und Adhäsionskräfte unter allen Bedingungen ebenso zuverlässig halten wie eine Niet- oder Schraubverbindung. Zusätzlich jedoch zeichnen sich solche Verbindungen dadurch aus, dass sie zumindest bei punktueller, oft jedoch sogar vollflächiger Verklebung bedeutend leichter sind als Nietverbindungen.

Bildquellen

Bild 1: stock.adobe.com © Mario Hagen

Bild 2: stock.adobe.com © ymgerman

Bild 3: stock.adobe.com © antpkr

Bild 4: stock.adobe.com © Kim Warden

Bild 5: stock.adobe.com © Mr Twister

Bild 6: stock.adobe.com © srki66

Bild 7: stock.adobe.com © prakasitlalao

Bild 8: stock.adobe.com © Parilov

Bild 9: stock.adobe.com © Frédéric BROGARD