Wie sich Metalle untrennbar verbinden lassen

Schweißen oder Löten

Trennen lassen sich die Materialien auch auf andere Weisen – ohne Hitze – etwa beim Wasserstrahlschneiden. Wenn es jedoch darum geht, Bauteile aus Eisenmetall unlösbar miteinander zu verbinden, dann ist große Hitzeeinwirkung notwendig.

Hier unterscheiden sich prinzipiell drei Verfahren durch die jeweiligen Arbeitstemperaturen:

Hier unterscheiden sich prinzipiell drei Verfahren durch die jeweiligen Arbeitstemperaturen:

- Weichlöten benötigt eine Temperatur von maximal 450° C. Das Metall verfärbt sich, bleibt aber unterhalb der Solidustemperatur, also fest.

- Zum Hartlöten sind Temperaturen zwischen 450 und zirka 1.538° C notwendig (je nach Art der Legierung). Hierbei wird das Eisenmetall weich und glüht rot, verflüssigt sich aber noch nicht.

- (Hochtemperaturlöten wird bei mehr als 900° C durchgeführt. Diese Technik wird allerdings nur für extrem belastete Edelstahlverbindungen gewählt, bei denen Schweißen aus verschiedenen Gründen nicht infrage kommt. Zum Hochtemperaturlöten sind zudem spezielle Öfen erforderlich, während viele andere Löt- und Schweißverfahren manuell durchgeführt werden können.)

- Schweißen findet bei Temperaturen jenseits von 1.538° C statt – respektive dem exakten Schmelzpunkt der jeweiligen Legierung. Hierbei glüht das Metall hellgelb bis weiß.

Allerdings gibt es noch zwei weitere maßgebliche Unterschiede zwischen Löten und Schweißen: Bei ersterem ist aufgrund der Temperaturen grundsätzlich ein metallisches Lot als Hilfsfügematerial notwendig. Beim Schweißen hingegen kommt es vollständig auf die angewendete Schweißtechnik an. Für manche Verbindungen genügt das gezielte Erhitzen zweier Metallstücke an den Rändern bis sie weich werden und sich ohne weiteres Material miteinander verschmelzen.

Ferner steigt die Festigkeit mit der gewählten Verbindungstechnik. Weichlöten ist zwar im offiziellen Terminus eine „bedingt lösbare Verbindung“. Sie ist in der Praxis jedoch nicht sonderlich belastbar – zumindest deutlich geringer als Schweißverbindungen. Umgekehrt kann eine sehr hochwertige Verschweißung eine Verbindung herstellen, die mindestens genauso belastbar ist wie die beiden Grundmaterialien selbst.

Jedoch: Je höher die Temperatur, desto stärker wird das Metall strapaziert.

- Ist die Temperatur höher als die Anlasstemperatur, wird die zuvor sorgsam eingestellte Härte eines Stahls zerstört. Es ist also nach dem Ende der Verbindung nötig, ihn erneut zu erhitzen, abzuschrecken und danach wieder auf die nötige Anlasstemperatur zu bringen. Andernfalls ist die Verbindung trotz normgerechter Durchführung nicht so belastbar.

- Je dünner das Metall, desto mehr entstehen durch die Hitze Spannungen. Sie können ausreichen, um das Metall ungewollt und unkontrolliert zu verformen. Gerade bei Blechen ist dies von besonderer Relevanz.

Zusammen mit der benötigten Belastbarkeit der Verbindung wird darüber die gewählte Verbindungstechnik maßgeblich diktiert.

Löten: Metall durch eine Oberflächenlegierung verbinden

Was der Unterschied zwischen Weich- und Hartlöten ist, wurde bereits erläutert. Dabei wird stets ein Lot als Hilfsfügematerial verwendet. Zum Einsatz kommen ausschließlich Metalle mit einem deutlich geringeren Schmelzpunkt als die zu verbindenden Werkstoffe.

- Beim Weichlöten werden überwiegend Lote auf Zinnbasis Deren Schmelzpunkt liegt unter 330°C.

- Beim Hartlöten werden indes silber- oder messingbasierte Lote Ihre Schmelztemperatur liegt zwischen 600 und 1.000°C.

Beim Löten müssen die Bauteile absolut sauber und vor allem öl- und fettfrei sein. Danach ist es bei vielen Löttechniken notwendig, ein Flussmittel aufzubringen. Es dient hauptsächlich dazu, die Oberflächenspannung des geschmolzenen Lots zu reduzieren.

Beim Löten müssen die Bauteile absolut sauber und vor allem öl- und fettfrei sein. Danach ist es bei vielen Löttechniken notwendig, ein Flussmittel aufzubringen. Es dient hauptsächlich dazu, die Oberflächenspannung des geschmolzenen Lots zu reduzieren.

In der Folge geschehen beim Löten nun zwei Dinge in rascher Folge:

- Das Lot verflüssigt sich beim Überschreiten seiner Solidustemperatur. Da das Flussmittel die Oberflächenspannung aufgehoben hat, kommt die Kapillarwirkung voll zum Tragen: Das flüssige Metall wird in den Spalt zwischen beiden Werkstoffen hineingezogen und füllt diesen bei ausreichender Lotmenge vollständig aus.

- Das flüssige Lot verbindet sich mit der Gitterstruktur an der Oberfläche beider Werkstoffe. Sobald die Hitzequelle entfernt wird, beginnt die Abkühlung. Wird die Solidustemperatur wieder unterschritten, entsteht deshalb an der Oberfläche eine ähnliche Verbindung wie bei einer Legierung – beide Metalle verbinden sich dort also auf kristalliner Ebene.

Nach dem Prozess zeigt sich eine vor allem beim Hartlöten erstaunlich belastbare Verbindung. Sie ist wasserdicht sowie elektrisch und thermisch leitfähig. Allerdings muss immer bedachtet werden, wie sich die Wärmeeinwirkung auf die Härte der Bauteile auswirkt.

Schweißen: Metall auf molekularer Ebene verbinden

Schweißnähte können sehr auffällig sein. Da es zumindest bei allen thermischen Schweißverfahren nötig ist, die Nahtstellen aufzuschmelzen, lässt sich bei guter Durchführung jedoch oftmals höchstens unter dem Mikroskop erkennen, dass hier überhaupt eine Verbindung besteht.

Grundlegend unterscheidet man folgende Schweißtechniken:

Feuerschweißen

Das Feuerschweißen ist gleichzeitig die älteste Schweißmethode und auch die einzige, bei der beide Materialien nicht verflüssigt werden. Die Temperatur ist geringer, wodurch die Metalle lediglich teigig bleiben.

Für das Verfahren genügt eine Temperatur von 1.200 bis 1.300°C. Dabei werden beide Werkzeuge im Schmiedefeuer (daher der Name) erhitzt und anschließend so lange aufeinander gehämmert, bis sie sich auf kristalliner Ebene verbinden – sie werden also miteinander verschmiedet. Noch bis in die Industrialisierung war dies die bedeutendste Schweißtechnik und wurde beispielsweise verwendet, um aus flachen Blechstreifen Rohre anzufertigen.

Für das Verfahren genügt eine Temperatur von 1.200 bis 1.300°C. Dabei werden beide Werkzeuge im Schmiedefeuer (daher der Name) erhitzt und anschließend so lange aufeinander gehämmert, bis sie sich auf kristalliner Ebene verbinden – sie werden also miteinander verschmiedet. Noch bis in die Industrialisierung war dies die bedeutendste Schweißtechnik und wurde beispielsweise verwendet, um aus flachen Blechstreifen Rohre anzufertigen.

Herausfordernd ist hier jedoch die (bei jedem thermischen Schweißverfahren vorhandene) Notwendigkeit, die glühende Oberfläche vor einer Oxidation zu schützen. Wo das Feuerschweißen heute noch angewendet wird (zum Beispiel bei der traditionellen Herstellung von Messern und Klingen), wird deshalb pulverförmiges Borax auf die Oberflächen gegeben, bevor diese zusammengeschmiedet werden.

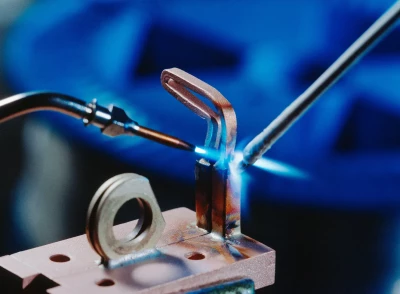

Autogenschweißen

Wenn die beiden Gase Acetylen und Sauerstoff gemischt werden, entsteht je nach Mischungsverhältnis eine extrem heiße Flamme. Aus diesem Grund ist ein Autogenschweißgerät ein sehr vielfältiges Werkzeug.

- Niedrig eingestellt kann es zum Hartlöten verwendet werden.

- Im mittleren Temperaturbereich ist Schweißen problemlos möglich.

- Im hohen Temperaturbereich lassen sich selbst dicke Stahlplatten zügig durchtrennen.

Außerdem wird jeglicher Sauerstoff in Flammennähe verbrannt, dadurch ist Oxidation kein Problem. Durch die variable Justierbarkeit der Flamme lässt sich überdies äußerst schonend schweißen. Es kann mit und ohne Schweißdraht als Hilfsfügematerial gearbeitet werden, wodurch sich äußerst vielfältige Nutzungsszenarien ergeben.

In der Praxis hat das um 1900 herum aufgekommene Autogenschweißen heute jedoch eine eher geringere Bedeutung.

Elektrodenschweißen

Sehr viele Schweißverfahren setzen heute auf Hitze, die durch elektrischen Strom erzeugt wird. Einige gehen dabei den Weg des elektrischen Widerstandes, andere setzen auf einen Lichtbogen als Hitzequelle.

Exkurs: Lichtbogen

Wenn eine hohe elektrische Spannung in Verbindung mit einer ebenso hohen Stromdichte vorhanden ist, kann es zu einer sogenannten Stoßionisation kommen. Hierbei werden Atome ionisiert, das heißt, Elektronen werden davon entfernt.

Dadurch entsteht eine Gasentladung. Da diese elektrisch leitfähig ist, entsteht ein Lichtbogen, der den Luftspalt zwischen zwei elektrisch leitenden Materialien überspringen kann.

Ein solcher Lichtbogen erreicht Temperaturen zwischen 3.500 und 15.500°C und erlaubt ein recht schnelles Verbinden selbst von dicken Metallen.

Das Elektrodenschweißen, fachsprachlich Lichtbogenhandschweißen, ist das älteste moderne Schweißverfahren. Es geht auf zwei russische und einen schwedischen Erfinder zurück:

- Nikolai Nikolajewitsch Benardos stellte 1882 ein Schweißgerät vor, das auf zwei nicht aufschmelzenden Kohleelektroden basierte. Es wurde also nur das Metall der zu verbindenden Bauteile aufgeschmolzen.

- Nikolai Gawrilowitsch Slawjanow erfand 1892 abschmelzende Stabelektroden, wodurch vielfältigere Schweißarbeiten möglich wurden.

- Oscar Kjellberg umhüllte schließlich 1907 derartige Elektroden mit mineralischen Materialien. Sie schmolzen mit auf, reduzierten die Oberflächenspannung der Schmelze und schützten sie vor einer Oxidation durch Luftsauerstoff. Das machte das Schweißen einerseits erheblich einfacher, andererseits sorgte es für eine deutlich höhere Schweißpunktgüte.

Bis heute hat sich beim Elektrodenschweißen nichts mehr geändert. Allerdings existiert heute eine unglaubliche Vielfalt von Elektroden- und Hüllmaterialien. Zwar gibt es mittlerweile viele Verfahren, mit denen sich feiner schweißen lässt. Da die Geräte jedoch günstig und leicht sind und nur die Stromstärke justiert werden muss, sind sie weiterhin weit verbreitet.

Schutzgasschweißen

Ein wichtiger Triebmotor für die Entwicklung neuer Schweißtechniken ist der Wunsch, die Schmelze vor einer Oxidation zu bewahren.

In der ersten Hälfte des 20. Jahrhunderts wurde sehr viel in dieser Richtung geforscht; unter anderem, da der Flugzeugbau rasante Fortschritte machte. Dabei wurde erkannt, dass verschiedene Gase sehr gut darin sein können, Sauerstoff am Ort der Schmelze zu verdrängen und sie wie ein Kokon schützend zu umhüllen.

In der ersten Hälfte des 20. Jahrhunderts wurde sehr viel in dieser Richtung geforscht; unter anderem, da der Flugzeugbau rasante Fortschritte machte. Dabei wurde erkannt, dass verschiedene Gase sehr gut darin sein können, Sauerstoff am Ort der Schmelze zu verdrängen und sie wie ein Kokon schützend zu umhüllen.

Die erste wichtige Entwicklung wurde durch die noch heute existierende US-Flugzeugbaufirma Northrop 1941 perfektioniert. Hier bestand die Notwendigkeit, das hochentzündliche Magnesium gefahrlos schweißen zu können.

Der angestellte Ingenieur Russel Meredith erfand deshalb ein Verfahren: Hier kamen zwei nicht abschmelzende Wolfram-Elektroden (engl. Tungsten) sowie das inerte Gas Helium – das damals noch sehr teuer in der Herstellung war – zum Einsatz.

Dieses Verfahren kennt man heute unter zwei Namen und Kürzeln:

- WIG: Wolfram-Inertgasschweißen

- TIG / GTAW: Tungsten Inert Gas / Gas Tungsten Arc Welding

Bis heute ist das WIG-Verfahren vor allem beim Verschweißen von Nichteisenmetallen von Bedeutung. Zudem ist es eines der wenigen Möglichkeiten, um Gusseisen sicher zu schweißen. Auch bei sehr hochwertigen Edelstählen wird WIG gerne eingesetzt.

Allerdings hat sich bei der Verwendung von Gasen für die Verarbeitung weiterer Metalle sehr viel getan. Kurz vor dem Zweiten Weltkrieg wurden erstmals Schweißgeräte konzipiert, die einen sehr cleveren Mechanismus nutzten:

Der Schweißdraht war auf einer großen Spule aufgewickelt. Wurde vorn am Bedienteil ein Abzug betätigt, ließ er sich automatisch und mit einstellbarem Tempo vorschieben. Nach diesem Mechanismus arbeiten bis heute viele Schweißgeräte. Es dauerte nur bis 1948, bis dieses Prinzip mit Gasflaschen kombiniert wurde. Seitdem tritt das Gas aus einer Düse rings um den Fülldraht aus. Heute kennt das sogenannte Metallschutzgasschweißen drei wichtige Ausprägungen:

Der Schweißdraht war auf einer großen Spule aufgewickelt. Wurde vorn am Bedienteil ein Abzug betätigt, ließ er sich automatisch und mit einstellbarem Tempo vorschieben. Nach diesem Mechanismus arbeiten bis heute viele Schweißgeräte. Es dauerte nur bis 1948, bis dieses Prinzip mit Gasflaschen kombiniert wurde. Seitdem tritt das Gas aus einer Düse rings um den Fülldraht aus. Heute kennt das sogenannte Metallschutzgasschweißen drei wichtige Ausprägungen:

- MIG – Metall-Inertgasschweißen

Das Gas (meist das günstige Argon) reagiert nicht mit der Schmelze (wird hauptsächlich bei Nichteisenmetallen genutzt).

- MAG – Metall-Aktivgasschweißen

Als Gas wird Kohlenstoffdioxid oder eine Argon-Kohlenstoffdioxid-Mischung genutzt. Es reagiert mit dem Metall und schützt dadurch vor dem Einfluss von Sauerstoff (wird bei Eisenmetallen verwendet).

- Fülldraht

Hierbei ist der Schweißdraht hohl. Er enthält jedoch kein Gas, sondern eine Masse ähnlich der Umhüllung von Schweißelektroden. Das Verfahren ist die günstigere und leichter einzustellende Alternative zu MIG/MAG und speziell im Amateurbereich beliebt.

Insbesondere MIG und MAG zeichnen sich durch eine hohe Flexibilität aus: Spannung, Stromstärke, Drahtvorschubtempo und Gasmenge lassen sich stufenlos justieren. Zudem lässt sich dasselbe Schweißgerät durch einen simplen Tausch der Gasflasche von MIG zu MAG und umgekehrt umrüsten.

Ein weiterer Pluspunkt: Die Bedienenden können die Pistole mit beiden Händen halten und sich vollends auf die Führung der Schweißnaht konzentrieren. Alle drei Formen des Metallschutzgasschweißens gelten deshalb als ausgesprochen bedienerfreundlich.

Bildquellen:

Bild 1: stock.adobe.com © Danil Evskiy

Bild 2: stock.adobe.com © Jevgenija Zukova

Bild 3: stock.adobe.com © Uwe

Bild 4: stock.adobe.com © Maksim

Bild 5: stock.adobe.com © Douglas

Bild 6: stock.adobe.com © berkut_34

Bild 7: stock.adobe.com © kasto

Bild 8: stock.adobe.com © Ilya