Praktische Beispiele und innovative Lösungsansätze

Weniger CO2-Emissionen, grüner Stahl, ressourcenschonendere Verfahren bei der Be- und Verarbeitung, Produktdesigns mit einem Fokus auf besserer Recyclingfähigkeit: Die Grundlagen für eine nachhaltigere Metallindustrie sind bekannt. Wir blicken auf einige innovative Lösungen, die bereits in der Praxis umgesetzt werden – und auf zukünftige Ansätze für mehr Nachhaltigkeit.

Unverzichtbar – aber nachhaltig? Der Werkstoff Stahl

In vielen Branchen ist Stahl unverzichtbar, etwa im Bauwesen. Als einer der Hauptkonstruktionswerkstoffe für den Stahl- und Metallbau sind Stahl und andere Metalle (etwa Aluminium) die Grundlage für nachhaltiges Bauen. Dennoch ist das Thema Nachhaltigkeit in der Metallherstellung und -verarbeitung vielfach immer noch mit Fragezeichen versehen. Dabei befindet sich die Metallindustrie in dieser Hinsicht in einem Umbruch.

Gute Voraussetzungen für Stahl in der Kreislaufwirtschaft

Schon heute bestehen in Deutschland strenge Standards, um Stahl vollständig recyceln und wieder dem Wertstoffkreislauf zuzuführen. Für Stahlschrott gibt es deshalb ein enges Qualitätsmonitoring, eine weitreichende Schrottsortierung und intelligente Aufbereitungsmethoden.

Auf diese Weise lassen sich Verunreinigungen weitgehend vermeiden. Dennoch kommt es prozessbedingt zu Eisenverlusten, die durch Primärstahl ausgeglichen werden müssen.

Grüner Stahl für die Zukunft?

Während es in puncto Recycling bereits Erfolge zu vermelden gibt und die Quoten in diesem Bereich bei über 90 Prozent liegen, befindet sich die Primär-Stahlproduktion noch in einem Transformationsprozess: Bis zum Jahr 2045 soll Primärstahl aus Deutschland CO2-neutral sein. Die Voraussetzung hierfür ist die Umstellung von der kohlebasierten Erzreduktion auf eine wasserstoffbasierte Direktreduktion.

Die Umstellung auf das klimaneutrale Verfahren ist im großen Maßstab noch nicht etabliert. Das liegt an den notwendigen Investitionskosten sowie an den erforderlichen Mengen von erneuerbaren Energien, die für die wasserstoffbasierte Stahlproduktion benötigt werden.

Für einen nachhaltigeren Umgang mit Stahl und anderen Metallen als Primär- und Sekundärrohstoff gibt es jedoch noch andere Lösungsansätze. Sie befassen sich schwerpunktmäßig mit den Möglichkeiten, Energie und Rohstoffe einzusparen.

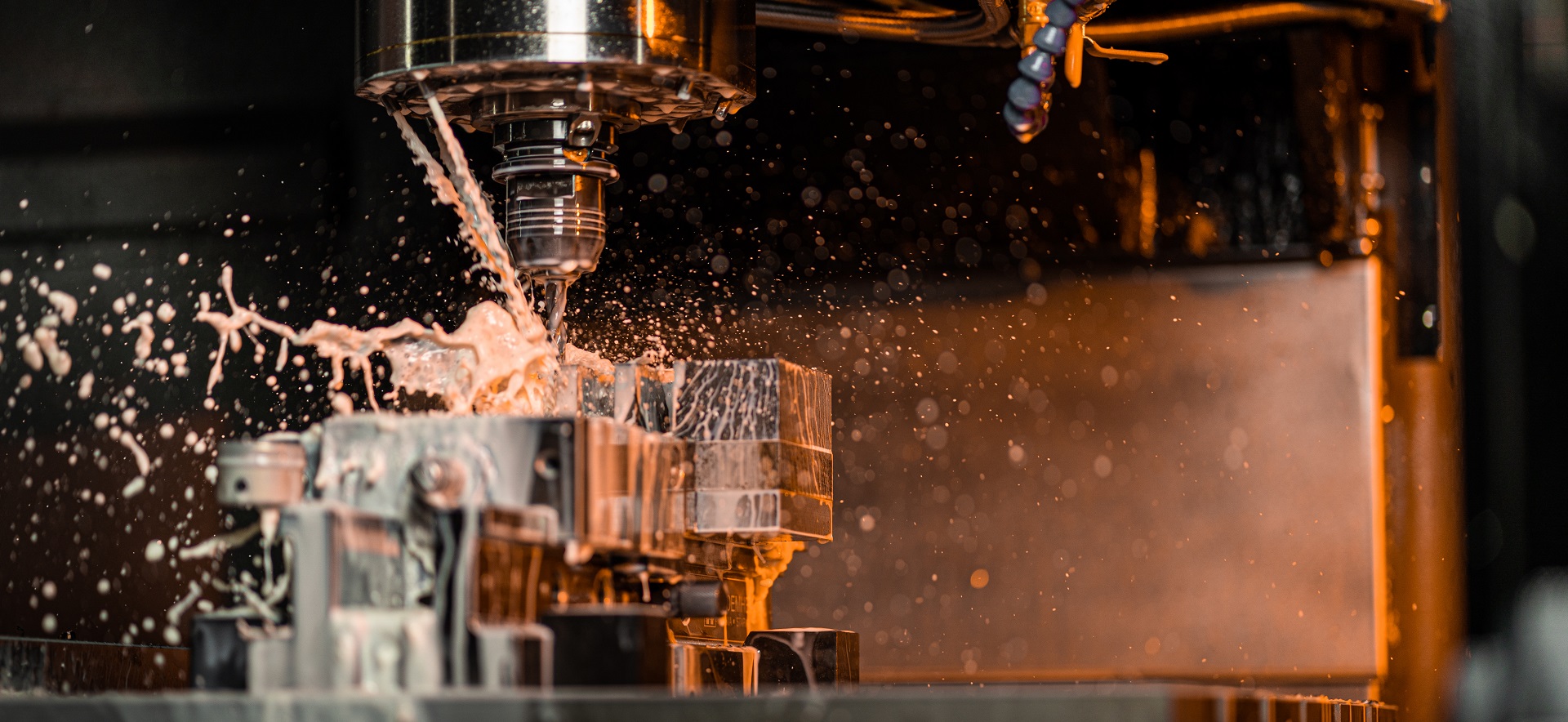

PECM-Verfahren: Präzise Elektrochemische Metallbearbeitung für hochfeste Stahlsorten

Die Nachfrage nach hochfesten, nicht legierten Stahlsorten und hochwarmfesten Nickelbasislegierungen sowie Gamma-Titanaluminiden steigt. Hochfester Stahl (auch „Kohlenstoffstahl“, „Karbonstahl“ oder AHS-Stahl) wird vorzugsweise in Leichtbaukonstruktionen verwendet, weil sich durch den Werkstoff Material einsparen und die Energieeffizienz erhöhen lässt.

Nickelbasislegierungen und Gamma-Titanaluminide wiederum kommen zum Beispiel bei Gasturbinenkraftwerken zum Einsatz. Dort machen sie die Anhebung der Gastemperatur und somit eine Steigerung des Wirkungsgrades möglich.

Hoher Aufwand bei der Verarbeitung

Alle Werkstoffe haben gemeinsam, dass sie mit konventionellen spanabhebenden Verfahren wie Bohren, Drehen oder Schleifen nur mit großem Aufwand zu bearbeiten sind:

- Die Bearbeitung von AHS-Stählen erfordert Werkzeuge für die Hochleistungszerspanung, die beim mechanischen Abtrag jedoch einen großen Verschleiß

- Unter Umständen muss der Fräser mit einer Sattstrahlkühlung heruntergekühlt werden, bei der die Kühlflüssigkeit mit bis zu 14 bar eingebracht wird. In vielen Fällen ist diese Kühlung nicht in ausreichendem Maß gewährleistet, wodurch es zu starken thermischen Wechselbelastungen Dadurch treten an den Schneidwerkstoffen Kamm- und Querrisse auf.

- Die notwendigen Aufnahmen für Hartmetall-, Keramik- oder Diamant-Schneidplatten sind teuer.

- Die mechanische Bearbeitung verursacht außerdem hohe energetische Verluste. Etwa 40 Prozent der Nennleistung der eingesetzten Maschinen geht beim Fräsen als Verlustwärme verloren.

Bei komplexen Freiformgeometrien braucht es darüber hinaus manuelle Nachbearbeitungen. Diese sind zeit- und kostenintensiv und erzeugen hohen Ausschuss.

Bearbeitung durch elektrochemischen Abtrag

Eine mögliche Lösung, um diese Probleme bei der Bearbeitung hochfester Stahlsorten zu vermeiden, besteht in der Anwendung eines elektromechanischen Abtrags (PECM). Bei diesem Abtragverfahren wird mithilfe einer vibrierenden Elektrode und einem geregelten Arbeitsspalt der Werkstoff gezielt gelöst.

Die PECM-Methode bringt eine Reihe von Vorteilen:

- Der Produktionsprozess benötigt weniger Energie, da das Drehen und Fräsen der Werkstücke nicht mehr erforderlich ist.

- Ebenso entfallen die Kosten für die Herstellung von Arbeitswerkzeugen aus polykristallinem Diamant, Schneidkeramik oder Hartmetall.

- Das kalte und berührungslose PECM-Verfahren benötigt keinen Kühlschmierstoff. Das heißt, es entfällt gleichermaßen dessen Aufarbeitung oder Entsorgung.

Es muss lediglich die verwendete Elektrolytlösung aus wässrigem Natriumnitrat regelmäßig ersetzt werden. Je nach Größe und Durchlauf der Anlage ist dies einmal jährlich ausreichend. Im Vergleich mit herkömmlichen spanabhebenden Verfahren spart die Bearbeitung mit PECM einen Großteil der Zeit und elektrischen Energie – und damit einen nicht unbeträchtlichen Teil der CO2-Emissionen.

Vollautomatisierte Fertigungsanlagen für die Stahlverarbeitung

Bei der Verarbeitung von stanz- und biegeaffinen Werkteilen aus Stahl wie Stahlzargen treffen häufig individuelle Kundenwünsche und die Anforderungen an eine nachhaltige Produktion aufeinander. Kundenindividuelle Umsetzungen bedeuten vielfach größere Fehleranteile bei geringeren Losgrößen und somit mehr Verschnitt. Umformbetriebe stehen damit vor der Herausforderung, ihre Effizienz beim Ressourcenverbrauch und Energieeinsatz zu verbessern.

Mehr Effizienz für komplexe Fertigungsprozesse

Die Problematik besteht häufig darin, dass Umformungsprozesse komplex sind, weil sie mehrere Arbeitsschritte umfassen. Bei der Fertigung von Stahlzargen etwa gehören zum Fertigungsablauf üblicherweise

- der Zuschnitt mit der Blechschere,

- das Einbringen der Schnurnut in der Abkantpresse in zwei Arbeitsgängen,

- das Ankanten der Konturen in einer weiteren Abkantpresse,

- die manuelle Vorsortierung und Lagerung der vorbereiteten Werkstücke,

- das Ablängen der Holme mit Einfachgehrung bzw. das Ablängen der Kopfstücke mit Doppelgehrung,

- das manuelle Stanzen bei Sonderfertigungen oder das CNC-Stanzen bei Standardausführungen (mit möglichen Mehrfachausführungen dieser Arbeitsschritte je nach Auftragsvorgaben),

- die zwischenzeitliche Pufferlagerung,

- das Anpunkten der Funktionsstelle mit anschließender Pufferlagerung,

- das Zusammenschweißen der Zargenteile, das Anbringen der Distanzwinkel und das Verschleifen der Nahtstellen an den Schweißplätzen sowie

- das Aufbringen der Oberflächenbeschichtung (Grundierung).

Individuelle Fertigungswünsche und kleinere Losgrößen führen zu größerem Planungsaufwand für die spezifischen Fertigungsverfahren, während gleichzeitig der zeitliche Aufwand für die Fertigung steigt.

Vollautomatisierung für eine bessere und nachhaltigere Produktionssteuerung

Um die Effizienz im Hinblick auf den Ressourceneinsatz (weniger Verschnitt an Stahlblech, geringerer Einsatz von Hydrauliköl etc.) und den Energieverbrauch zu verbessern, sind die technischen Lösungen durchaus vorhanden. Eine Automatisierung der Fertigungslinien und aller damit verbundenen Fertigungsschritte in Kombination mit einer übergreifenden Produktionssteuerung helfen dabei, die gesetzten Ziele zu erreichen.

Stahlverarbeitende Betriebe, die auftragsbezogen auch kleine Losgrößen herstellen, können durch eine optimal aufeinander abgestimmte Konfiguration der einzelnen Fertigungskomponenten beim Vormaterial und dem Energieverbrauch deutliche Einsparungen erzielen. Die Entlastungen für die Umwelt sind sogar noch größer, weil die automatisierte Fertigung den Materialverschnitt und die Ausschussproduktion ebenfalls verringert.

Verschleiß minimieren: Dynamische Prüfstände für große Lager

Verschleiß bedeutet fortschreitenden Materialverlust und damit einhergehende Veränderungen der Geometrie von Bauteilen bis hin zum Verlust von deren Funktion. Derart veränderte Bauteile führen nicht nur zu Beschädigungen und Reparaturen, sie verursachen auch Maschinenausfälle.

Besondere Belastungen für große Wälzlager

Besonders betroffen von Verschleißerscheinungen sind Bauteile wie Lager. Sie führen Achsen und Wellen, übertragen dabei ständig Bewegungen und nehmen radiale bzw. axiale Kräfte auf. Sie unterliegen damit dauerhaft Reibungs- und Verschleißbelastungen. Das gilt insbesondere für große Wälzlager mit einem Außendurchmesser von mehr als 0,5 m.

Wälzlager in dieser Größenordnung werden beispielsweise eingesetzt

- in der Schwerindustrie (zum Beispiel in Mühlen, Stahlwalzwerken oder Papiermaschinen) oder

- in der Antriebstechnik (wie bei Windkraftanlagen).

Die Belastungen für diese Lager sind regelmäßig sehr hoch und können je nach Einsatzbereich stark wechseln. Zusätzlich wirken in vielen Fällen raue Umgebungsbedingungen (etwa Temperaturen und Verschmutzungen) auf die Lager. Die Ursachen für Beschädigungen und die oben beschriebenen Folgen liegen meist in der Auslegung der Bauteile, die zu konservativ dimensioniert sind und auf fehlerhaften Annahmen beruhen.

Diese Problematik wiederum entsteht aus verschiedenen Gründen: Vielfach fehlen ausreichend wissenschaftlich fundierte Berechnungs- und Simulationsmodelle, mit denen die konstruktive Auslegung von Großlagern bereits im Vorfeld überprüft werden kann.

Dadurch können Faktoren wie

- die erforderlichen Mindestbelastungen,

- das dynamische Verhalten von schweren Walzkörpern bei hoher Beschleunigung,

- die Reibungswärmeentwicklung oder auch

- das Verhalten von Schmierstoffen

nicht valide berechnet werden. Aufgrund fehlender Testmöglichkeiten und Daten für die reale Funktion wird die anwendungsspezifische und zuverlässige Konstruktion von Großlagern erschwert. Da solche Lager jedoch immer kundenspezifisch entwickelt und in Einzel- oder Kleinserienfertigung entstehen, ist eine fundierte Simulation umso wichtiger.

Die Alternative, nämlich Feldtests mit Prototypen, ist zwar etabliert, aber eben zeit-, kosten- und ressourcenintensiv. Da der Mangel an Prüfständen gleichzeitig dazu führt, dass beim Materialeinsatz und der Härtetiefe Sicherheitszuschläge eingesetzt werden, um potenzielle Mängel bei der Anwendung zu verhindern, ist der Ressourcenverbrauch auch bei der Herstellung der Lager höher als notwendig.

Universelle, integrierte Prüfstände für Großlager als Lösung

Um von der Konzeption bis zur Fertigung mehr Ressourceneffizienz gewährleisten zu können, wurde in Schweinfurt zwischen 2015 und 2019 ein erstes Testzentrum mit einem Prüfstand errichtet. Dieser ist in den Produktionsprozess eines ansässigen Herstellers von großen Wälzlagern integriert.

Die Möglichkeit zum Testen sorgt für mehr Effizienz durch verschiedene Vorteile für die Produktion:

- Das Risiko von Folgeschäden im Rahmen der Anwendung beim Endkunden kann reduziert werden.

- Die Lebensdauer der Lager lässt sich verlängern, während gleichzeitig die Betriebssicherheit erhöht und Energie- und Materialeinsparungen erzielt werden.

- Die Ausfallquote in der Kundeanwendung lässt sich durch valide Daten verringern.

Der Prüfstand wurde so konzipiert, dass die Abwärme beim Betrieb zurückgewonnen werden kann. Sie versorgt das werkseigene Wärmenetz. Insgesamt sind durch die Nutzung des Prüfstands erhebliche Einsparungen bei Materialeinsatz und Energieverbrauch möglich.

Externe Anreize für eine nachhaltigere Metallverarbeitung: „Grüne Prämien“ für Metalle

Neben technologischen Innovationen können auch marktwirtschaftliche Instrumente dazu beitragen, die nachhaltige Transformation der Metallherstellung und -verarbeitung zu beschleunigen. Eines dieser Instrumente sind sogenannte „grüne Prämien“. Dahinter stehen Aufpreise, die Käufer für klimafreundlich produzierte Metalle zahlen.

Solche Prämien existieren bereits für Aluminium. „Grünes“ Aluminium, das mit erneuerbaren Energien hergestellt wird, erzielt einen bis zu 75 Prozent niedrigeren CO2-Ausstoß als der globale Durchschnitt für die primäre Aluminiumproduktion.

Die Zahlung von grünen Prämien auf dem Weltmarkt unterscheidet sich aber deutlich nach Regionen. Auf dem europäischen Markt etwa sind diese Prämien am höchsten, in den USA bestehen sie überhaupt nicht. Dennoch sind sie unter Umständen ein wichtiger Treiber, um die nachhaltigere Gestaltung der Metallindustrie voranzubringen – vom Abbau der Rohstoffe bis zur Weiterverarbeitung der Metalle.

Bildquellen:

- Bild 1: stock.adobe.com © Daniel

- Bild 2: stock.adobe.com © Mulderphoto

- Bild 3: stock.adobe.com © zhang yongxin

- Bild 4: stock.adobe.com © photosoup

- Bild 5: stock.adobe.com © Pavel Losevsky