Möglichkeiten zur Oberflächenveredelung und zum Korrosionsschutz

Bandstahl kommt in diversen Anwendungsgebieten zum Einsatz. Typische Beispiele sind etwa die Automobilbranche, Hersteller von Elektrogeräten oder das Baugewerbe. Ein effektiver und langanhaltender Korrosionsschutz ist in diesen Bereichen meist unerlässlich. Welche Möglichkeiten und Verfahren es gibt, Korrosion zu vermeiden, und wie diese im Detail funktionieren, klärt dieser Artikel.

Wozu Oberflächenschutz und -veredelung?

Die Veredelung von Stahloberflächen dient in den meisten Fällen dem Korrosionsschutz. Ebenso kann eine Veredelung aber aus rein ästhetischen Gründen vorgenommen werden.

Unabhängig davon, ob die Materialoberfläche lediglich optisch verändert oder beständiger gegenüber Korrosion (und sonstige Auswirkungen äußerer Einflüsse) gemacht werden soll, wird der Bandstahl im Rahmen seiner Veredelung meist mit einem metallischen oder organischen Überzug ummantelt. Der Grund liegt im Prozess der Korrosion selbst:

Korrosion einfach erklärt

Korrosion ist ein elektrochemischer Zersetzungsprozess, zu dem es immer dann kommt, wenn ein Metall oxidiert. Einfluss auf diese Reaktion haben neben der Umgebungsluft vor allem Wasser und Elektrolytlösungen. Kommen Metall wie Eisen oder Stahl also mit Sauerstoff und Feuchtigkeit in Verbindung, entsteht Korrosion – und dabei unerwünschter Rost.

Arten von Korrosion

• Flächenkorrosion

• interkristalline Korrosion

• transkristalline Korrosion

• Lochfraßkorrosion

• Spannungsrisskorrosion

Der Prozess läuft folgendermaßen ab: Grundvoraussetzung für eine Korrosion sind immer ein sogenannter Elektronendonator und ein Elektronenakzeptor. Der Elektronendonator fungiert als oxidierenden Stoff, in unserem Fall der Stahl. Dieser gibt im Korrosionsprozess Elektronen ab – sie werden wiederum vom Elektronenakzeptor aufgenommen. Diese Rolle übernimmt meist der Sauerstoff in der Luft.

Bei der Abnahme der Elektronen bildet sich zunächst eine dünne Schicht aus Eisen(II)-Oxid, welche das Metall eigentlich vor einer weiteren Zerstörungen schützt. Sobald jedoch Feuchtigkeit hinzukommt, reagiert der Sauerstoff mit den Wassermolekülen, wodurch das Metall kontinuierlich Atome an das Wasser abtritt. Dadurch kommt es schließlich zu einer langsamen, aber kontinuierlichen Zersetzung (Korrosion), die in Form von Rost sichtbar wird.

Passiver und aktiver Korrosionsschutz

Heute werden diverse Verfahren genutzt, die dazu dienen, die Oberfläche von Metallen wie Eisen Stahl zu veredeln und im Weiteren vor Korrosion zu schützen. Dabei können grundlegend zwei Arten von Schutz geboten werden: Passiver und aktiver Korrosionsschutz – einige Verfahren bieten sogar beides.

- Passiver Korrosionsschutz ist immer dann geboten, wenn das zu schützende Metall mithilfe eines sogenannten Korrosionsschutzmittel beschichtet wird. Dazu können etwa Verzinkungen, Lacke, Emaille- oder Kunststoffbeschichtungen eingesetzt werden.

Durch den aufgetragenen Schutzmantel wird der direkte Kontakt zwischen Metall und Korrosionsmedium unterbunden. Das Metall wird also von Sauerstoff und Feuchtigkeit abgeschirmt. Passiver Korrosionsschutz besteht allerdings nur für begrenzte Zeit und muss nach einiger Zeit, wenn möglich, erneuert werden. - Aktiver Korrosionsschutz hingegen greift direkt in die elektrochemischen Abläufe der Korrosion ein, blockiert diese oder reduziert zumindest die Geschwindigkeit der Korrosion.

Typische Veredelungsverfahren für Bandstahl

Inzwischen gibt es zahlreiche Veredelungsverfahren für Stahloberflächen. Doch nicht alle sind für Bandstahl geeignet, da viele der Methoden ausschließlich an bereits (teilweise) verarbeitetem Stahlerzeugnissen angewandt werden. Die bei Bandstahl am häufigsten genutzten Veredelungsverfahren zählen zu den Gruppen der:

- Schmelztauchverfahren: zum Beispiel das Feuerverzinken, -verzinnen und aluminieren

- Galvanische Verfahren: beispielsweise die elektrolytische Verzinkung und Verzinnung

- Bandbeschichtungsverfahren: zum Beispiel das Auftragen einer Folie

Feuerverzinken – Veredelung im schmelzflüssigen Metallbad

Das Feuerverzinken ist, obwohl es zu den ältesten Korrosionsschutzverfahren zählt, das wirtschaftlich und technisch bedeutsamste Veredelungsverfahren für Bandstahloberflächen. Wie der Name bereits andeutet, wird das Material dabei mit einer Korrosionsschutzschicht aus Zink veredelt.

Grundsätzlich können auch andere Metalle und Legierungen als Schutzschicht vor Korrosion dienen, unter anderem Zinn, Aluminium und Chrom. Dennoch bietet Zink einige Vorteile, weswegen es sich als Oberflächenschutz besonders gut bewährt und etabliert hat.

Zink als Korrosionsschutz

Zink bildet eine Oxidschicht, die vorwiegend aus Zinkoxid und Zinkcarbonat besteht. Diese Schicht macht das Metall unempfindlich gegen korrodierende Stoffe. Beim Aufbringen von Zink auf ein Metall wird ebenso das darunterliegende Material geschützt (passiver Korrosionsschutz).

Kommt es zu Beschädigungen des Metalls oder der Schutzschicht, bietet die Verzinkung zusätzlich aktiven Korrosionsschutz, da die Zinkbeschichtung als Opferanode fungiert und somit der Korrosion des Metalls entgegenwirkt. Dadurch kommt es erst bei großflächigen Zerstörungen zur Korrosion. Zudem ist Zink mit Blick auf Verfügbarkeit, Recycling und Preisleistungsverhältnis im Vergleich zu Alternativen äußerst günstig.

Das Feuerverzinken zählt zur Methodengruppe der sogenannten Schmelztauchverfahren. Dabei wird das zu schützende Metall (etwa Bandstahl oder ein stählernes Werkstück) mit einer Korrosionsschutzschicht ummantelt, indem das Material in ein Bad aus einem anderen, schmelzflüssigen Metall getaucht wird. Beim Feuerverzinken kommt dabei aber immer Zink beziehungsweise eine Zinklegierung zum Einsatz.

Beispiele: Weitere schmelztauchtaugliche Metalle

Prinzipiell können Metalle mithilfe des Schmelztauchens auch mit einer Schutzschicht aus beispielsweise Zinn oder Aluminium überzogen werden. Voraussetzung für das Schmelztauchen ist, dass das zu schützende Material einen höheren Schmelzpunkt aufweist als das Überzugsmaterial, sodass ersteres im heißen Metallbad nicht selbst zu schmelzen beginnt.

Feuerverzinnen

Neben dem Feuerverzinken ist das Feuerverzinnen eines der am häufigsten genutzten Veredelungsverfahren.

Zu den erzielbaren Eigenschaften zählen neben Korrosionsschutz eine besonders gute Lebensmittelverträglichkeit sowie elektrische Leitfähigkeit und Lötbarkeit.

Der Nachteil: Wird die Zinnschutzschicht verletzt, kann es zu Unterrosten kommen. Das edlere Zinn bleibt erhalten, der darunterliegende Stahl rostet jedoch.

Feueraluminieren

Beim Feueraluminieren hingegen kommt ein stark aluminiumhaltiges Überzugsmaterial zum Einsatz, welches mit Silizium legiert ist. Bei Legierungen aus Aluminium und kleineren Teilen Zink spricht man anstelle von feueraluminiertem Stahl von Galvalume.

Der Vorteil des höheren Aluminiumanteils besteht vor allem in der hohen Zunderbeständigkeit (Korrosionsbeständigkeit bei hohen Temperaturen). Zum Einsatz kommen diese daher etwa bei Auspuffen.

Methodisch unterscheidet man bei der Feuerverzinkung zwischen der (diskontinuierlichen) Stückverzinkung und der (kontinuierlichen) Bandverzinkungen. Für die Veredelung von Bandstahl ist ausschließlich die Bandverzinkung von Relevanz, welche auch als Sendzimirverfahren bekannt ist.

Die kontinuierliche Bandverzinkung:

Das Sendzimirverfahren

Das Sendzimirverfahren, welches nach seinem Erfinder, dem polnischen Ingenieur Sendzimir Tadeusz, benannt ist, kombiniert den Prozess des Feuerverzinkens mit dem jenem des Glühens. Die dafür notwendige Maschinenanlagen bestehen aus drei Stationen:

- Einer Einlaufzone,

- der Behandlungszone sowie

- einer Kühlungszone.

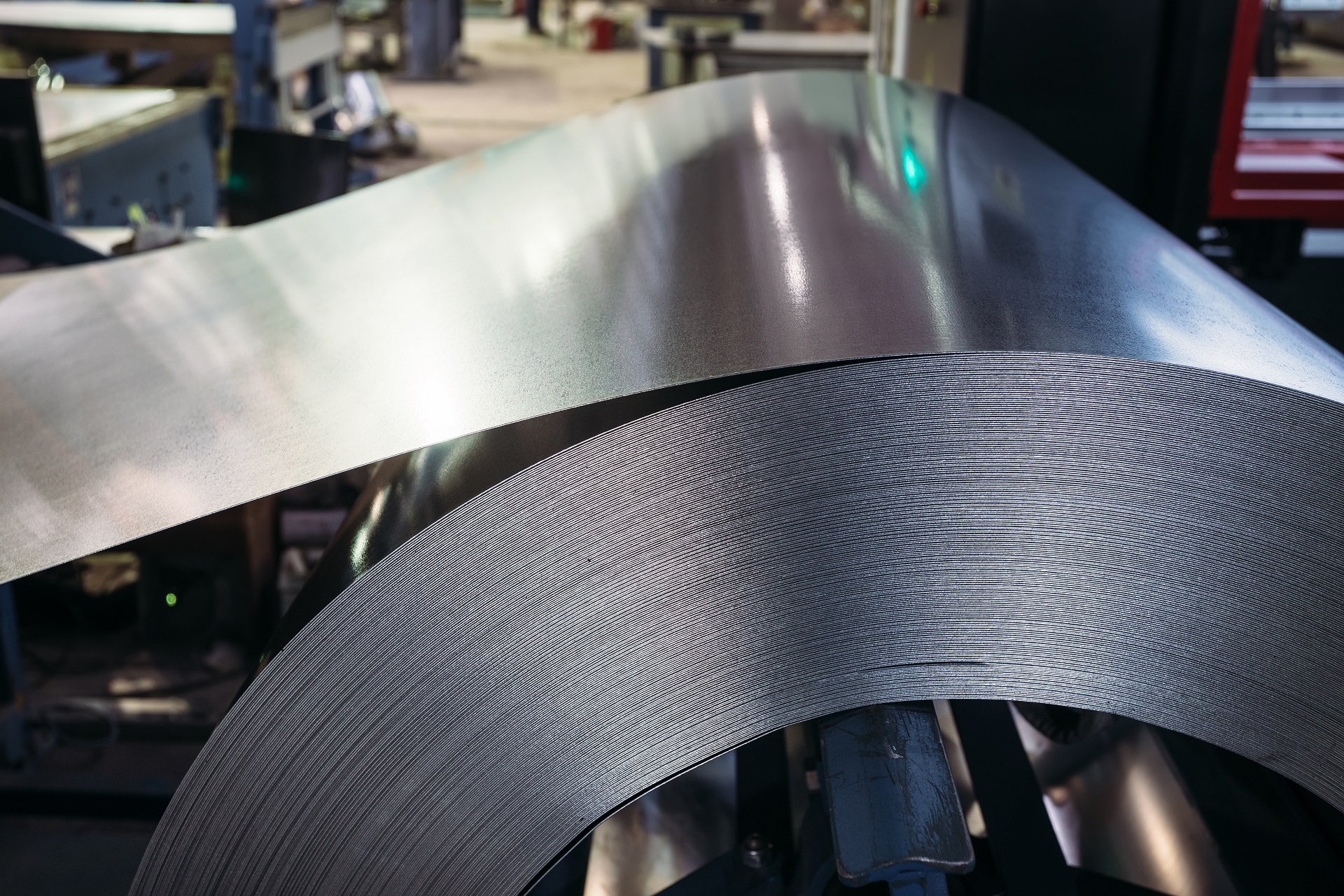

Zunächst wird der auf Rollen (auch Coils genannt) gewickelte Bandstahl im Einlaufteil der Anlage abgewickelt. Durch das Zusammenschweißen an den jeweiligen Enden werden Endlosbänder erzeugt. So kann die Anlage kontinuierlich betrieben werden.

Nach einer gründlichen Reinigung des Materials, wird das Stahlband durch einen Durchlaufofen befördert. In diesem wird der Bandstahl erhitzt und kontinuierlich geglüht. Dies dient einerseits dazu, Emulsionsrückstände aus dem Kaltwalzen abzubrennen, und andererseits, um die gewünschten mechanischen Eigenschaften des Werkstoffs einzustellen.

Anschließend wird das Stahlband in ein schmelzflüssiges Bad aus Zink getaucht. Die Temperatur des fluiden Zinks beträgt dabei rund 450 °C. Beim Entnehmen des Stahls aus seinem Bad ist dieser von flüssigem Zink bedeckt. Nachdem das überschüssige Überzugsmaterial durch einen Luftstrahl entfernt wurde, erstarrt das flüssige Zink in der nachfolgenden Abkühlphase zu einem festen, metallischen Überzug.

Die Vorteile des Verfahrens

Am Übergang zwischen Grundwerkstoff und Überzugswerkstoff bilden sich dabei Legierungsschichten. Diese führen zu einer enorm starken Haftung. Selbst bei späterer Umformung des feuerverzinkten Stahls, ist ein Abblättern der Zinkschicht praktisch ausgeschlossen. Die Oberfläche des Bandstahls erhält somit alle vorteilhaften und wertsteigernden Eigenschaften des Zinküberzugs, wie eben dessen Korrosionsbeständigkeit.

Derr durch das Schmelztauchen erzeugten Zinküberzug erreicht eine deutlich höhere Schichtdicke als etwa bei galvanotechnischen Verfahren. Somit wird auch ein deutlich langlebigerer Schutz gegenüber Korrosion erzielt. In der Regel liegt die Schichtdicke bei zwischen 5 und 50 µm (Mikrometer).

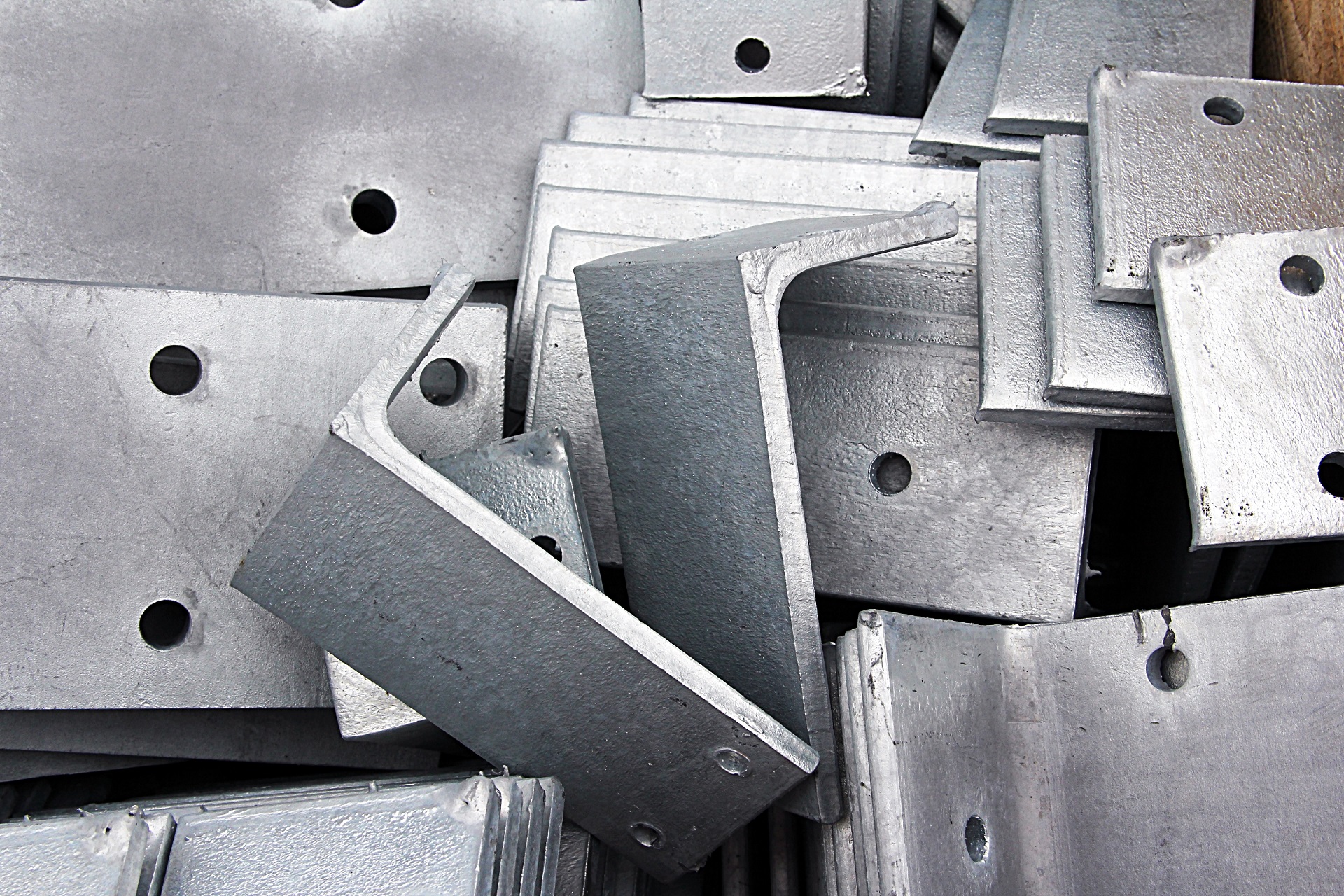

Um den Schutz weiter zu verbessern, kann das beschichtete Material nach dem Abkühlen nachgewalzt und chemisch behandelt, beispielsweise passiviert oder phosphatiert werden. Der Bandverzinkte Stahl lässt sich anschließend als Vorprodukt beziehungsweise Halbzeug durch Umformen, Stanzen und Zuschneiden weiterverarbeiten. Allerdings wird die Zinkschicht hierbei an den Schnitt- und Stanzkanten zerstört.

Die Elektrolytische Verzinkung (Galvanisieren)

Galvanisieren bezeichnet die elektrolytische Herstellung metallischer Oberflächenschichten auf anderen, meist ebenfalls metallenen Werkstoffen. Der Ausdruck „galvanisieren“ geht auf den italienischen Arzt Luigi Galvani zurück, welcher Ende des 18. Jahrhunderts den nach ihm benannten Galvanismus entdeckte – eine durch elektrischen Strom erzeugte Muskelkontraktion.

Bei der elektrolytischen Verzinkung wird das zu schützende Material zunächst alkalisch gereinigt und gebeizt, bevor es in eine basische beziehungsweise saure Lösung aus Zinksalzen, den sogenannte Elektrolyt, eingetaucht wird. Im Anschluss wird ein Stromfeld erzeugt. Dieses führt dazu, dass sich die im Elektrolyten enthaltenen Metallionen auf dem Stahl ablagern, sodass auf der Metalloberfläche eine Zinkschicht entsteht.

Die Vorteile des Verfahrens

Die entstandene Zinkschicht zeichnet sich durch eine glatte, matte Oberfläche und eine starke Haftung aus. Je länger und unter je mehr Stromeinfluss der Zinkauftrag erfolgt, desto dicker wird die Schicht. Die entstandene Schutzschicht fällt deutlich dünner aus als etwa bei der Feuerverzinkung – kann jedoch in der Nachbehandlung mit einer zusätzlichen Phosphatschicht versehen werden.

In der Regel weisen die per Galvanisierung erzeugten Zinkschichten eine Dicke von zwischen 2,5 und 10 Mikrometer auf. Dadurch bietet diese einen etwas weniger andauernden Korrosionsschutz als etwa das Feuerverzinken, ist jedoch im Gegenzug deutlich gleichmäßiger und eignet sich dadurch perfekt für die Weiterverarbeitung des Stahls, insbesondere wenn höchste Präzision gefragt ist.

Die Bandbeschichtungsverfahren (Coil-Coating)

Bei der Bandbeschichtung wird Bandstahl mit einer organischen Beschichtung wie beispielsweise einem Schutzlack oder einer Folie umschlossen. Dadurch gewinnt der Stahl an Korrosionsbeständigkeit, bliebt aber weiterhin optimal umformbar. Zudem kann durch (farbige) Anstriche und Folien eine besonders ansprechende Optik erzeugt werden.

Zum Einsatz kommt das Verfahren sowohl bei nicht beschichtetem Material als auch bei Stahl, der bereits durch Schmelztauche oder elektrolytisch veredelt wurde. Im Beschichtungsprozess wird der Stahl zunächst gründlich gereinigt und chemisch vorbehandelt. Anschließend wird der organische Beschichtungsstoff mithilfe eines sogenannten Coaters aufgetragen und in einem Schwebeofen getrocknet beziehungsweise vernetzt. Alternativ kann der Stahl auch mit einer Kunststofffolie laminiert werden.

Die Vorteile des Verfahrens

Die Beschichtung ermöglicht eine ganz neue Bandbreite an Gestaltungsmöglichkeiten für die Metalloberfläche. So lassen sich individuelle dekorative Designs umsetzen. Auch hier ist anschließend eine gewisse Umformbarkeit gewährleistet.

Bildquellen

Bild 1: stock.adobe.com, © maskalin

Bild 2: stock.adobe.com, © junrong

Bild 3: stock.adobe.com, © medvedja

Bild 4: stock.adobe.com, © Vasiliy Ulyanov

Bild 5: stock.adobe.com, © Skibek

Bild 6: stock.adobe.com, © Mulderphoto